En esencia, un sistema de control de temperatura preciso asegura que las partículas cerámicas individuales en una restauración se fusionen de manera uniforme y completa. Al eliminar las fluctuaciones de temperatura y seguir con precisión un programa de calentamiento preestablecido, el horno garantiza que la porcelana final alcance su máxima resistencia deseada, sus propiedades estéticas adecuadas y un ajuste preciso.

El verdadero valor del control preciso de la temperatura no es solo alcanzar una temperatura objetivo, sino ejecutar a la perfección un programa de temperatura-tiempo específico, conocido como curva de cocción. Este control es lo que transforma de manera predecible el polvo cerámico suelto en una restauración final fuerte, estable y estéticamente agradable.

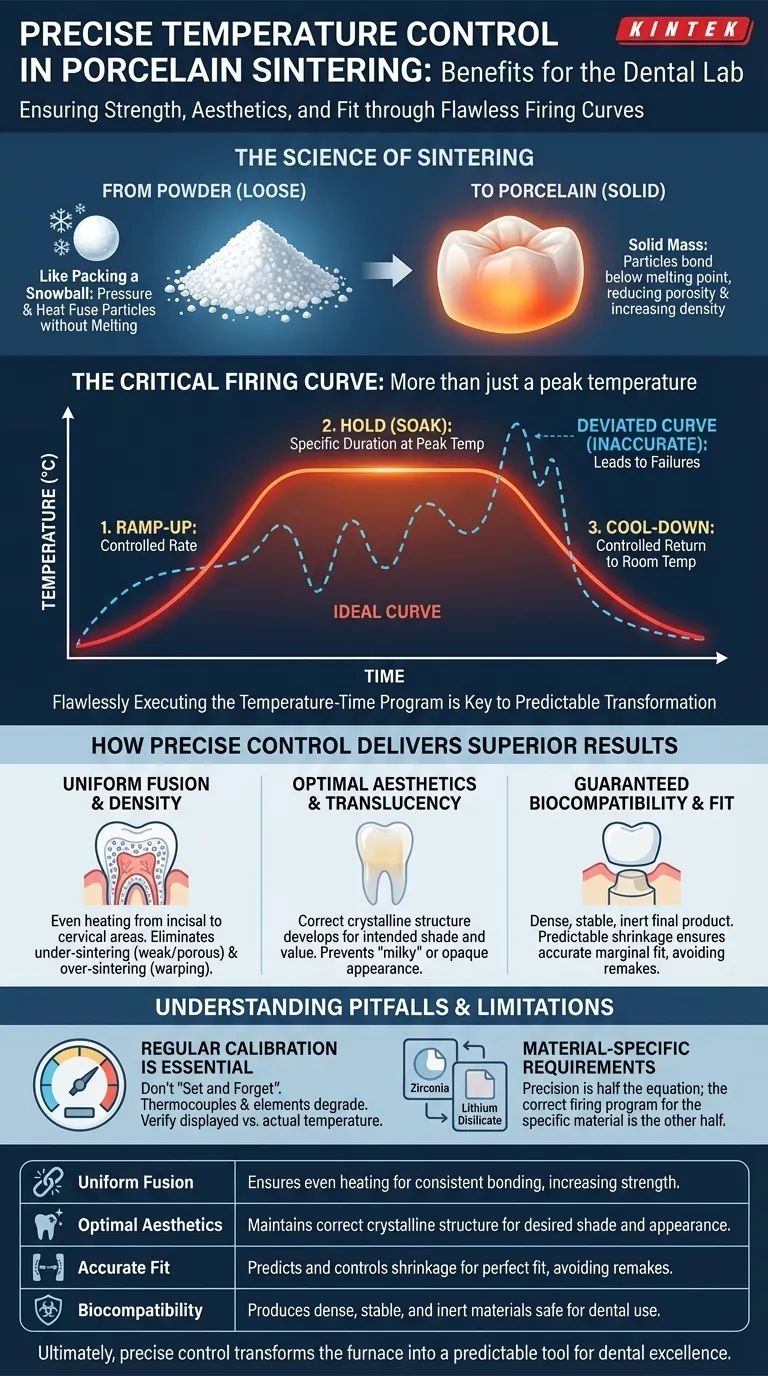

La ciencia de la sinterización: Del polvo a la porcelana

Para apreciar la importancia del control, primero debemos comprender el proceso que rige. La sinterización es un proceso delicado y transformador que depende de la energía térmica.

¿Qué es la sinterización?

La sinterización es un tratamiento térmico que fusiona partículas cerámicas para formar una masa sólida. Crucialmente, esto ocurre a una temperatura por debajo del punto de fusión del material.

Piénsalo como hacer una bola de nieve. Aplicas presión para fusionar copos de nieve individuales en una bola sólida sin derretirlos en agua. En un horno, el calor y el tiempo proporcionan la energía para unir las partículas, reduciendo la porosidad y aumentando la densidad.

El papel crítico de la curva de cocción

La sinterización no se trata de una sola temperatura. Es un viaje definido por la curva de cocción, que tiene fases distintas:

- Ramp-up (Calentamiento): La velocidad a la que aumenta la temperatura.

- Hold (o Soak - Mantenimiento): La duración específica que se mantiene a la temperatura máxima de sinterización.

- Cool-down (Enfriamiento): La velocidad controlada a la que la restauración vuelve a la temperatura ambiente.

Cada material cerámico tiene una curva de cocción única, especificada por el fabricante, que debe seguirse exactamente para lograr las propiedades deseadas.

Cómo el control preciso ofrece resultados superiores

Desviarse de la curva de cocción ideal, incluso en unos pocos grados, puede tener consecuencias significativas. Un sistema de alta precisión mitiga estos riesgos.

Garantiza una fusión y densidad uniformes

Las mínimas fluctuaciones de temperatura aseguran que toda la restauración, desde el fino borde incisal hasta el área cervical más gruesa, se caliente de manera uniforme. Este calentamiento uniforme es fundamental para una fusión consistente de las partículas cerámicas.

Sin él, algunas áreas pueden quedar infrasinterizadas (lo que las hace débiles y porosas) mientras que otras pueden quedar sobresinterizadas (causando deformaciones o problemas de translucidez).

Logra una estética y translucidez óptimas

El tono, el valor y la translucidez finales de una restauración cerámica son resultados directos de la estructura cristalina formada durante la sinterización.

El control preciso de la temperatura asegura que esta estructura se desarrolle exactamente como se desea. Temperaturas inexactas pueden conducir a una apariencia "lechosa" u opaca en materiales que deberían ser translúcidos, lo que requiere una repetición completa.

Garantiza la biocompatibilidad y el ajuste

Una sinterización adecuada da como resultado un producto final denso, estable e inerte, que es la base de la biocompatibilidad.

Además, todas las cerámicas se contraen durante la sinterización. Esta contracción es predecible y se tiene en cuenta en la fase de diseño, pero solo si la curva de cocción se ejecuta a la perfección. Un control deficiente de la temperatura conduce a una contracción impredecible, lo que resulta en restauraciones que no encajan.

Comprender los inconvenientes y las limitaciones

Incluso el horno más avanzado no es una "caja mágica". Lograr precisión requiere comprender los posibles puntos de fallo.

El mito de "configurar y olvidar"

La precisión de un horno depende de una retroalimentación precisa. El termopar (el sensor de temperatura) y los elementos calefactores se degradan con el tiempo.

La calibración regular no es opcional; es esencial. Debe verificar que cuando el horno muestra 900°C, realmente está a 900°C.

El impacto de una calibración imprecisa

Un horno sin calibrar que funciona solo 20°C por debajo producirá constantemente restauraciones infrasinterizadas y débiles, incluso si se sigue el programa correcto. Esto conduce a fallas inexplicables y costosas repeticiones.

Requisitos específicos del material

La precisión del horno es solo la mitad de la ecuación. La otra mitad es usar el programa de cocción correcto para el material cerámico específico.

Usar un programa de circonio para una restauración de disilicato de litio, por ejemplo, conducirá a un fallo catastrófico, independientemente de lo preciso que sea el horno.

Aplicar esto a su trabajo

Su elección y uso de un horno de porcelana deben guiarse por sus objetivos clínicos y comerciales específicos.

- Si su objetivo principal es la consistencia y minimizar las repeticiones: Priorice un horno conocido por su excepcional estabilidad de temperatura y ciclos de cocción validados y repetibles.

- Si su objetivo principal es trabajar con materiales avanzados: Asegúrese de que el sistema de control del horno sea altamente programable y lo suficientemente preciso para materiales complejos como el circonio multicapa que exigen curvas de cocción intrincadas.

- Si su objetivo principal es la eficiencia operativa: Invierta en un horno con componentes confiables y funciones de autocalibración para reducir el tiempo de inactividad y garantizar la precisión a largo plazo.

En última instancia, el control preciso de la temperatura transforma el horno de porcelana de un simple horno en una herramienta de fabricación predecible para la excelencia dental.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Fusión uniforme | Garantiza un calentamiento homogéneo para una unión consistente de partículas, reduciendo la porosidad y aumentando la resistencia. |

| Estética óptima | Mantiene la estructura cristalina correcta para el tono, la translucidez y la apariencia deseados. |

| Ajuste preciso | Predice y controla la contracción para restauraciones que encajan perfectamente, evitando repeticiones. |

| Biocompatibilidad | Produce materiales densos, estables e inertes seguros para uso dental. |

¿Listo para elevar la precisión y eficiencia de su laboratorio dental?

En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura diseñadas para laboratorios dentales. Nuestros hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD están diseñados con una I+D excepcional y fabricación interna para ofrecer un control preciso de la temperatura, garantizando una sinterización impecable para materiales como la porcelana y el circonio. Con nuestra sólida capacidad de personalización profunda, podemos diseñar hornos que satisfagan sus necesidades experimentales y de producción únicas, minimizando las repeticiones y maximizando la calidad de la producción.

Contáctenos hoy para discutir cómo nuestras soluciones pueden transformar su flujo de trabajo y ofrecer restauraciones dentales superiores de manera consistente.

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el uso de la porcelana en odontología? Lograr restauraciones dentales duraderas y de aspecto natural

- ¿Qué deben incluir las inspecciones de rutina de los hornos dentales? Asegure restauraciones dentales consistentes y de alta calidad

- ¿Qué sucede si el tiempo es incorrecto durante la operación de un horno dental? Evite restauraciones arruinadas

- ¿Cómo garantiza un horno de porcelana al vacío la calidad de la unión? Logre restauraciones metalocerámicas superiores

- ¿Cuáles son las innovaciones recientes en hornos para equipos de laboratorio dental? Aumente la eficiencia con la automatización inteligente