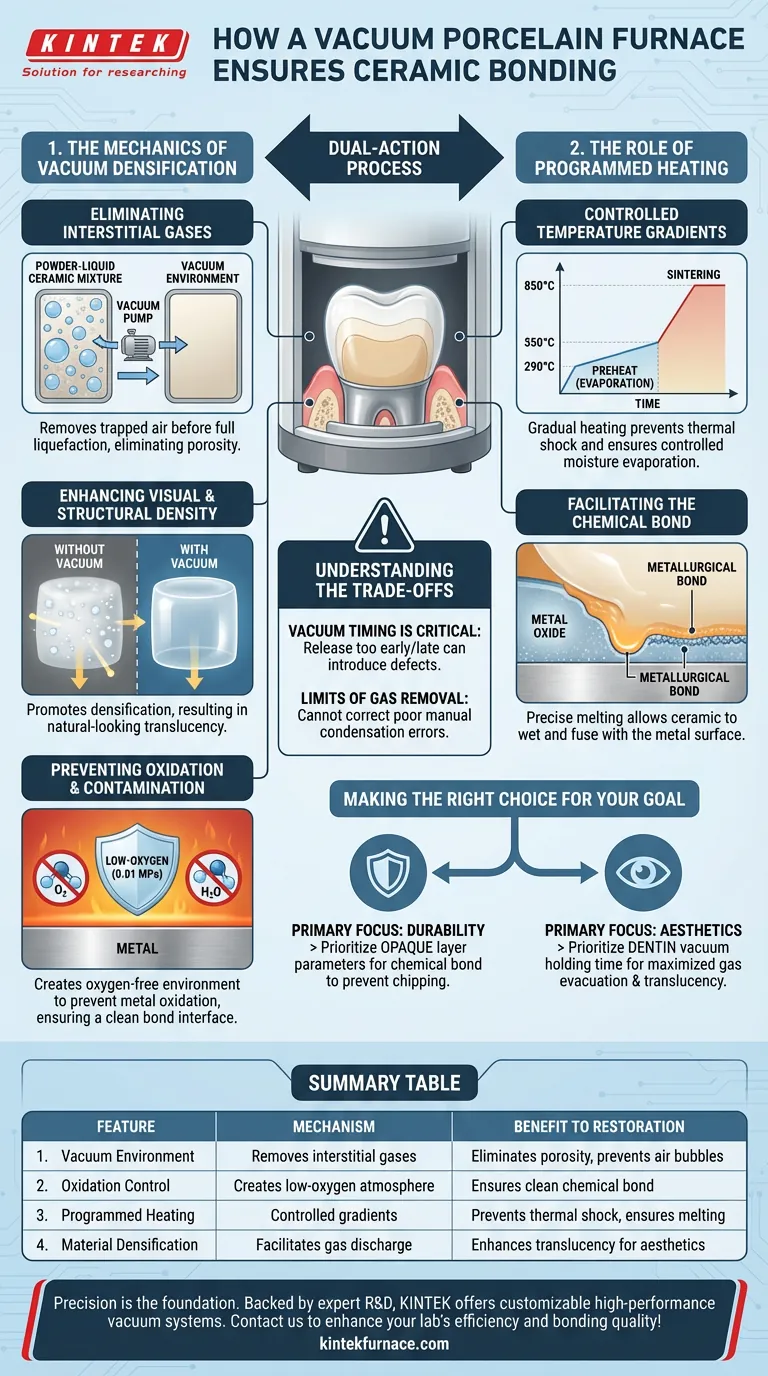

Un horno de porcelana al vacío garantiza la calidad de la unión al sincronizar un calentamiento programado y preciso con un entorno de baja presión estrictamente controlado. Este proceso de doble acción elimina los gases intersticiales atrapados entre las partículas de polvo de cerámica y previene la oxidación en la superficie del metal, creando las condiciones ideales para una unión química densa y duradera.

Conclusión principal Al expulsar los gases residuales y prevenir la oxidación, el entorno de vacío permite que las partículas de cerámica se fundan por completo en una masa sólida. Esto crea una unión química densa en la interfaz metal-cerámica, lo cual es fundamental para prevenir astillamientos y garantizar que la restauración pueda soportar las fuerzas mecánicas clínicas.

La mecánica de la densificación al vacío

Eliminación de gases intersticiales

Las capas de cerámica se aplican como una mezcla de polvo y líquido. Los espacios intersticiales —pequeños huecos llenos de aire— existen de forma natural entre estas partículas de polvo.

Sin vacío, estas bolsas de aire quedarían atrapadas durante la fase de fusión, lo que resultaría en porosidad. El entorno de vacío extrae activamente estos gases antes de que la cerámica se licúe por completo, asegurando que el material final sea denso y sin huecos.

Mejora de la densidad visual y estructural

La eliminación de las burbujas de aire hace más que solo fortalecer el material; es esencial para la estética.

Las burbujas de gas atrapadas dispersan la luz, haciendo que la porcelana parezca opaca o lechosa. Al facilitar la evacuación de los gases internos, el horno promueve la densificación del material, lo que resulta en la translucidez necesaria para imitar la estructura dental natural.

Prevención de la oxidación y la contaminación

Las altas temperaturas suelen acelerar la oxidación, lo cual es perjudicial para la unión metal-cerámica.

El vacío crea un entorno libre de oxígeno o con bajo contenido de oxígeno (a menudo alcanzando niveles como 0.01 MPa). Esto evita que la matriz metálica se oxide o reaccione con componentes atmosféricos nocivos como el vapor de agua y el nitrógeno, asegurando que la interfaz permanezca químicamente limpia para la unión.

El papel del calentamiento programado

Gradientes de temperatura controlados

La sinterización eficaz no se trata solo de alcanzar altas temperaturas; se trata de cómo se aplica el calor.

El horno sigue un programa específico, como precalentamiento de 290°C a 850°C. Este aumento gradual previene el choque térmico y asegura que la humedad en la pasta de cerámica se evapore a una velocidad controlada antes de que el sello de vacío se active por completo.

Facilitación de la unión química

El objetivo final del ciclo de calentamiento es formar una unión química entre la capa de óxido metálico y la porcelana opaca.

El control preciso de la temperatura permite que las partículas de polvo de cerámica se funden por completo. Esta fluidez, combinada con el entorno de vacío limpio, permite que la cerámica moje completamente la superficie del metal, formando una unión metalúrgica continua y fuerte.

Comprensión de las compensaciones

El momento del vacío es crítico

El vacío debe liberarse en el momento exacto del ciclo de enfriamiento. Si el vacío se mantiene demasiado tiempo o se libera demasiado pronto, puede introducir inadvertidamente burbujas o causar defectos superficiales en la porcelana.

Los límites de la eliminación de gases

Si bien el vacío es muy eficaz, no puede corregir errores en la aplicación manual de la porcelana. Si el técnico condensa mal la cerámica durante la fase de construcción, el sistema de vacío del horno puede no ser capaz de eliminar todo el aire atrapado, lo que lleva a porosidad residual a pesar del rendimiento del equipo.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus restauraciones, alinee la configuración de su horno con sus prioridades clínicas específicas:

- Si su enfoque principal es la Durabilidad: Asegúrese de que su ciclo de cocción priorice los parámetros de la capa "opaca", ya que es aquí donde la unión química al metal previene astillamientos.

- Si su enfoque principal es la Estética: Priorice el tiempo de mantenimiento del vacío durante el ciclo de cocción de "dentina" para maximizar la evacuación de gases y mejorar la translucidez.

El rendimiento clínico confiable es el resultado de la eliminación de variables; el horno al vacío logra esto eliminando gas y oxidación para crear una estructura monolítica.

Tabla resumen:

| Característica | Mecanismo | Beneficio para la restauración |

|---|---|---|

| Entorno de vacío | Elimina gases intersticiales entre partículas | Elimina porosidad y previene burbujas de aire |

| Control de oxidación | Crea atmósfera con bajo contenido de oxígeno (0.01 MPa) | Asegura una unión química limpia en la interfaz metálica |

| Calentamiento programado | Gradientes controlados (p. ej., 290°C a 850°C) | Previene el choque térmico y asegura la fusión completa |

| Densificación del material | Facilita la evacuación de gases internos | Mejora la translucidez para una estética de aspecto natural |

La precisión es la base de las restauraciones dentales duraderas. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de alta temperatura de laboratorio adaptados para la excelencia dental e industrial. Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios o CVD, nuestro equipo es totalmente personalizable para cumplir con sus requisitos de sinterización únicos. Contáctenos hoy para descubrir cómo las soluciones de calentamiento avanzadas de KINTEK pueden mejorar la eficiencia y la calidad de unión de su laboratorio.

Guía Visual

Referencias

- Haitham Elbishari, Nabeel H. M. Alsabeeha. The Impact of Recasting on the Bond Strength of Metal Ceramic Restorations. DOI: 10.2174/0118742106280608231227055226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes clave de un horno de sinterización de circonio? Desbloquee la precisión para restauraciones dentales superiores

- ¿Cuál es el uso de la porcelana en odontología? Lograr restauraciones dentales duraderas y de aspecto natural

- ¿Por qué es importante un control preciso de la temperatura en un horno de porcelana? Asegure restauraciones dentales perfectas

- ¿Cómo garantiza un horno de sinterización dental la precisión y la calidad en las restauraciones dentales? Logre ajustes perfectos y estética

- ¿Cómo afectan la carga de trabajo y la capacidad a la elección de un horno dental? Optimice la eficiencia y el crecimiento de su laboratorio

- ¿Cómo participan los hornos de porcelana en la producción de materiales refractarios y especiales? Esenciales para la síntesis de materiales de alta temperatura

- ¿Cuáles son los requisitos específicos de temperatura y tiempo para la cristalización del disilicato de litio? Encuentre orientación experta

- ¿Se puede utilizar un horno de cerámica dental en una clínica dental? Desbloquee el control interno y la velocidad