En resumen, el control preciso de la temperatura es el factor más crítico para determinar la resistencia, el ajuste y la estética de una restauración dental de porcelana final. Es el mecanismo que asegura que el material cerámico se transforme de un polvo frágil en un producto final denso, realista y duradero, según sus especificaciones exactas.

La cuestión central no es simplemente alcanzar una temperatura máxima, sino ejecutar a la perfección todo el recorrido de la temperatura: la curva de cocción. Cada tipo de porcelana tiene una "receta" única de etapas de calentamiento, mantenimiento y enfriamiento, y cualquier desviación puede comprometer la integridad estructural y las propiedades visuales del material.

La ciencia detrás de la transformación de la porcelana

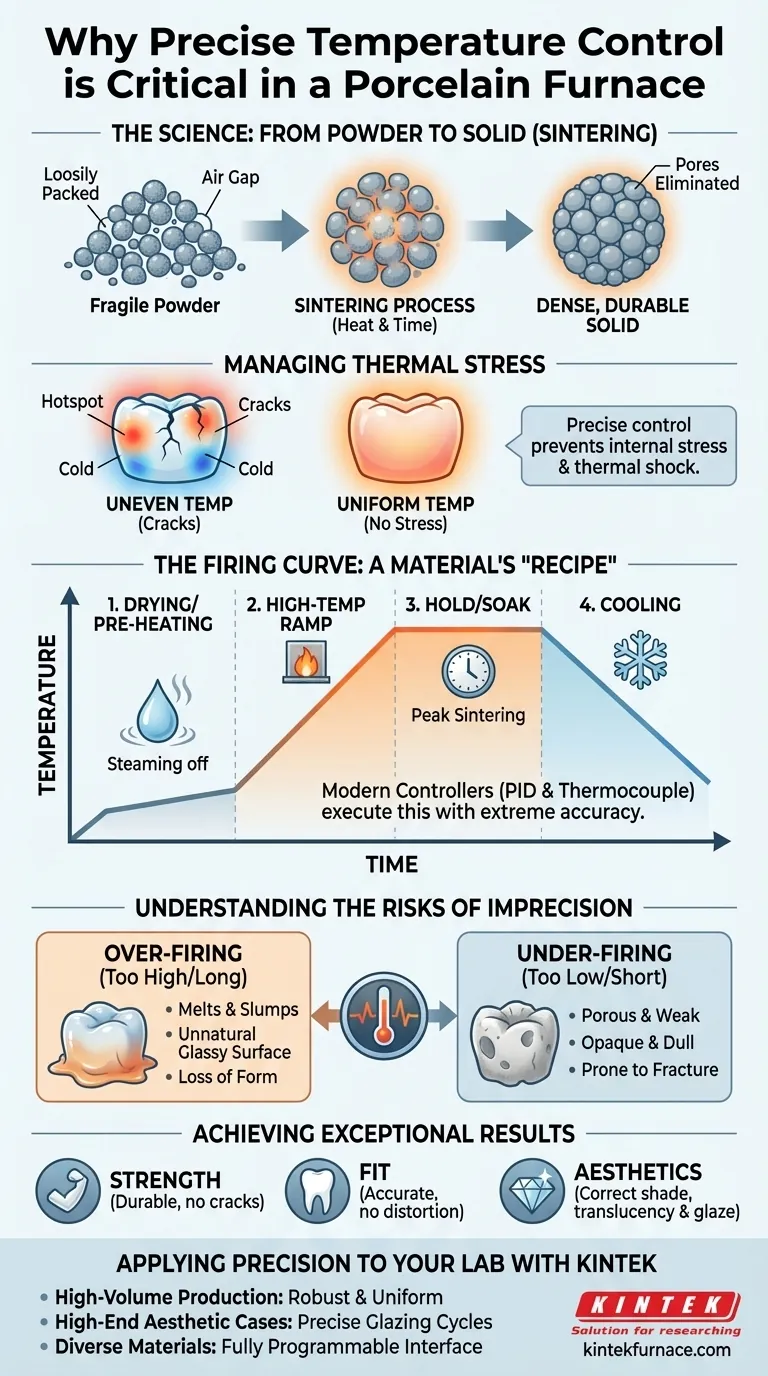

Para comprender la importancia del control de la temperatura, primero debe entender lo que le sucede al polvo de porcelana dentro del horno. El objetivo es un proceso llamado sinterización, donde las partículas individuales se fusionan sin derretirse.

Del polvo al sólido: el proceso de sinterización

La sinterización es la unión microscópica de partículas cerámicas. A medida que la temperatura aumenta, los átomos en las superficies de estas partículas se vuelven más activos.

A la temperatura de sinterización correcta, las partículas se unen en sus puntos de contacto, eliminando los espacios vacíos (poros) entre ellas. Este proceso es lo que le da a la restauración final su densidad y resistencia.

Manejo del estrés térmico

La porcelana es un material quebradizo altamente susceptible al choque térmico. Si se calienta o enfría demasiado rápido, diferentes partes de la restauración se expandirán o contraerán a diferentes velocidades.

Esta distribución desigual de la temperatura crea un estrés interno, que puede provocar grietas microscópicas o incluso visibles. El control preciso asegura que la temperatura suba y baje a un ritmo lento y deliberado, permitiendo que toda la pieza se caliente y enfríe uniformemente.

Lograr la estética y el ajuste final

El aspecto final de una restauración —su translucidez, tono y esmalte superficial— está directamente relacionado con el ciclo de cocción.

La cocción de glaseado es un ciclo separado, a menudo a menor temperatura, que funde una fina capa superficial para crear una superficie lisa, brillante y no porosa. Incluso una desviación de unos pocos grados puede significar la diferencia entre un brillo de aspecto natural y un acabado opaco o demasiado vítreo.

Además, un calentamiento inadecuado puede hacer que la porcelana se hunda o se distorsione, arruinando el ajuste meticuloso requerido para una corona o puente exitoso.

La curva de cocción: la "receta" de un material

Cada cerámica dental viene con una curva de cocción especificada por el fabricante. Esta no es solo una temperatura única, sino un gráfico detallado de la temperatura a lo largo del tiempo que el horno debe seguir perfectamente.

¿Qué es una curva de cocción?

Una curva de cocción típica incluye varias etapas clave:

- Secado/Precalentamiento: Una rampa inicial lenta para eliminar toda la humedad, que de lo contrario se convertiría en vapor y destruiría la restauración.

- Rampa de alta temperatura: Un aumento controlado hasta la temperatura máxima de sinterización.

- Mantenimiento/Remojo: Un período en el que el horno mantiene la temperatura máxima para asegurar una sinterización completa en toda la porcelana.

- Enfriamiento: Un descenso de temperatura controlado para evitar el choque térmico.

El papel de los controladores modernos

Los hornos modernos utilizan un termopar (un sensor de temperatura altamente sensible) y un controlador PID (Proporcional-Integral-Derivativo) para lograr esta precisión.

El controlador compara constantemente la temperatura real de la cámara con la temperatura objetivo en la curva de cocción. Luego realiza miles de microajustes a los elementos calefactores cada minuto para mantenerse en la trayectoria prescrita con extrema precisión.

Comprender los riesgos de la imprecisión

Invertir en un horno con control preciso es una inversión en previsibilidad y calidad. Las consecuencias de un control deficiente son costosas e inmediatas.

La consecuencia del sobrecocido

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, la porcelana puede empezar a derretirse en lugar de solo sinterizarse.

Esto conduce a una pérdida de la forma anatómica ("hundimiento"), un aumento de la translucidez que parece antinatural y gris, y una superficie vítrea que es difícil de pulir o caracterizar. La restauración a menudo es un fracaso completo.

La consecuencia del subcocido

Si la temperatura no alcanza el nivel suficiente o el tiempo de mantenimiento es demasiado corto, el proceso de sinterización es incompleto.

La restauración resultante será porosa, débil y opaca. Será propensa a fracturarse bajo las fuerzas de masticación y carecerá de la vitalidad de los dientes naturales.

El impacto de la uniformidad de la cámara

El control preciso de la curva de cocción no tiene sentido si la temperatura no es la misma en toda la cámara de cocción.

Un horno de alta calidad garantiza un calentamiento uniforme, de modo que una restauración colocada en la parte delantera de la cámara se cuece idénticamente a una colocada en la parte trasera. Un calentamiento inconsistente conduce a resultados inconsistentes, incluso dentro del mismo ciclo de cocción.

Cómo aplicar esto a su objetivo

Su elección de horno y cómo lo use debe estar directamente relacionada con los resultados que necesita lograr.

- Si su enfoque principal es la producción de alto volumen y repetible: Priorice los hornos con reputación de controladores robustos y uniformidad de temperatura excepcional para garantizar que cada unidad de un lote sea idéntica.

- Si su enfoque principal son los casos estéticos complejos de alta gama: Seleccione un horno conocido por su control preciso de los ciclos de glaseado y su capacidad para gestionar programas de cocción complejos de varias etapas para cerámicas estratificadas avanzadas.

- Si su enfoque principal es trabajar con materiales nuevos o diversos: Elija un horno con una interfaz totalmente programable que le permita crear, almacenar y ejecutar fácilmente las curvas de cocción únicas requeridas por diferentes sistemas cerámicos.

En última instancia, el control preciso de la temperatura transforma el proceso de cocción de un arte de aproximación en una ciencia de resultados predecibles y excepcionales.

Tabla resumen:

| Aspecto | Impacto del control preciso |

|---|---|

| Resistencia | Previene la porosidad y el agrietamiento para restauraciones duraderas |

| Ajuste | Evita la distorsión y el hundimiento para ajustes dentales precisos |

| Estética | Logra la translucidez, el tono y el acabado de glaseado correctos |

| Proceso | Permite la sinterización exacta y el manejo del estrés térmico |

¡Actualice su laboratorio dental con los hornos de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que se satisfagan sus necesidades experimentales únicas para restauraciones de porcelana impecables. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su calidad y eficiencia.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad