En resumen, la calibración es el procedimiento de mantenimiento más importante para su horno de sinterización dental. Asegura directamente la resistencia, el ajuste y la calidad estética de la restauración final al garantizar que el horno alcance y mantenga las temperaturas precisas requeridas por materiales como la zirconia. Sin ella, está operando a ciegas, arriesgándose a sufrir restauraciones fallidas y repeticiones costosas.

El problema central no es si su horno se enciende, sino si logra el perfil de temperatura exacto requerido para una sinterización exitosa. Con el tiempo, todos los hornos experimentan una "deriva de temperatura", y la calibración regular es la única forma de corregirla, salvaguardando sus resultados clínicos y su balance final.

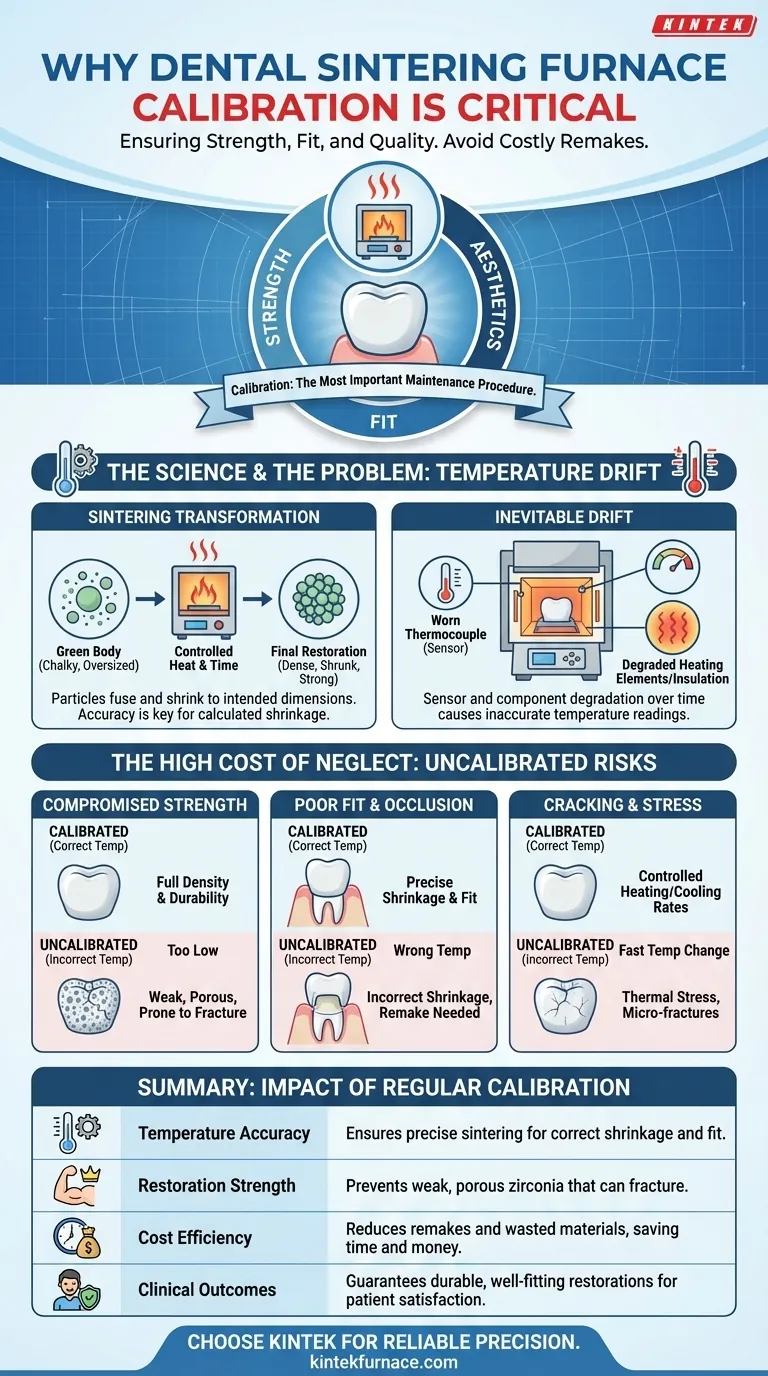

Por qué la precisión de la temperatura lo es todo en la sinterización

La sinterización es un proceso de transformación térmica. Convierte una restauración fresada (un "cuerpo verde"), calcárea y sobredimensionada, en un producto final denso, fuerte y de ajuste preciso.

La ciencia de la sinterización

Durante el ciclo de sinterización, las finas partículas cerámicas se calientan a una temperatura justo por debajo de su punto de fusión. Esto provoca que las partículas se fusionen, condensando el material y contrayendo la restauración a sus dimensiones finales previstas.

Este proceso es lo que confiere a un material como la zirconia su dureza, resistencia y biocompatibilidad excepcionales. Las propiedades finales son un resultado directo de la temperatura y el tiempo al que fue expuesto durante el ciclo.

Contabilización de la contracción

La contracción significativa que ocurre durante la sinterización es una variable calculada. Las restauraciones se fresan intencionalmente más grandes para compensar esto. Este cálculo asume que el horno ejecutará el programa de sinterización con perfecta precisión.

Si la temperatura es incorrecta, el factor de contracción será erróneo, lo que resultará en una restauración que simplemente no encaja.

El problema inevitable: La deriva de la temperatura

La capacidad de un horno para controlar la temperatura no es estática. Se degrada con el tiempo debido al duro entorno operativo, un fenómeno conocido como deriva de la temperatura.

La degradación del termopar

El termopar es el sensor de temperatura del horno. La exposición constante a calor extremo, vapores químicos y suciedad hace que pierda precisión. Puede informar una temperatura que difiere significativamente de la temperatura real dentro de la cámara.

Desgaste del elemento calefactor y del aislamiento

Los elementos calefactores también se desgastan, volviéndose menos eficientes para producir calor. De manera similar, el aislamiento del horno puede degradarse o contaminarse con depósitos, lo que provoca pérdida de calor y una distribución de temperatura no uniforme dentro de la cámara.

La calibración verifica que todos estos componentes —el sensor, la fuente de calor y el aislamiento— trabajen juntos para producir un entorno térmico preciso y estable.

El alto costo de un horno no calibrado

Ignorar la calibración se traduce directamente en fallos clínicos, recursos desperdiciados y pacientes frustrados. Las consecuencias de temperaturas de sinterización inexactas son predecibles y graves.

Resistencia y durabilidad comprometidas

Si la temperatura máxima es demasiado baja, la zirconia no alcanzará la densidad completa. Esto da como resultado una restauración débil y porosa propensa a fallos prematuros y fracturas en la boca del paciente.

Ajuste y oclusión deficientes

Si la temperatura del horno es inexacta, el factor de contracción será incorrecto. Un horno que funciona demasiado caliente puede causar contracción excesiva, mientras que uno que funciona demasiado frío causará contracción insuficiente. En cualquier caso, la corona no encajará en la preparación, lo que resultará en una costosa repetición.

Grietas y tensión del material

La sinterización adecuada depende de tasas controladas de calentamiento y enfriamiento. Un horno no calibrado puede calentar o enfriar demasiado rápido, induciendo tensión térmica dentro del material y causando microfisuras que comprometen la integridad de la restauración.

Tomar la decisión correcta para su práctica

Piense en la calibración no como un costo, sino como un paso esencial de control de calidad que protege su trabajo. La decisión de calibrar consistentemente es una decisión de controlar el resultado.

- Si su enfoque principal es la excelencia clínica: La calibración regular es la única manera de garantizar que sus restauraciones tengan la resistencia, el ajuste y la longevidad que sus pacientes merecen.

- Si su enfoque principal es la eficiencia operativa: La calibración es una inversión directa para reducir repeticiones, minimizar el desperdicio de materiales y ahorrar tiempo valioso en el sillón dental.

En última instancia, calibrar su horno de sinterización le da control sobre un paso crítico en su cadena de producción, asegurando que cada restauración que entrega sea su mejor trabajo.

Tabla de resumen:

| Aspecto | Impacto de la calibración |

|---|---|

| Precisión de la temperatura | Garantiza una sinterización precisa para una contracción y un ajuste correctos |

| Resistencia de la restauración | Previene la zirconia débil y porosa que puede fracturarse |

| Eficiencia de costes | Reduce las repeticiones y el desperdicio de materiales, ahorrando tiempo y dinero |

| Resultados clínicos | Garantiza restauraciones duraderas y bien ajustadas para la satisfacción del paciente |

Asegure el éxito de su laboratorio dental con hornos de sinterización fiables y de alto rendimiento de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su precisión y eficiencia!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas