Sobrecargar un horno de sinterización dental causa directamente un calentamiento desigual, lo que compromete la integridad estructural, el ajuste y la calidad estética de sus restauraciones finales de zirconio. El principio fundamental para evitar esto es garantizar una exposición uniforme del calor radiante a cada superficie de cada unidad en la cámara.

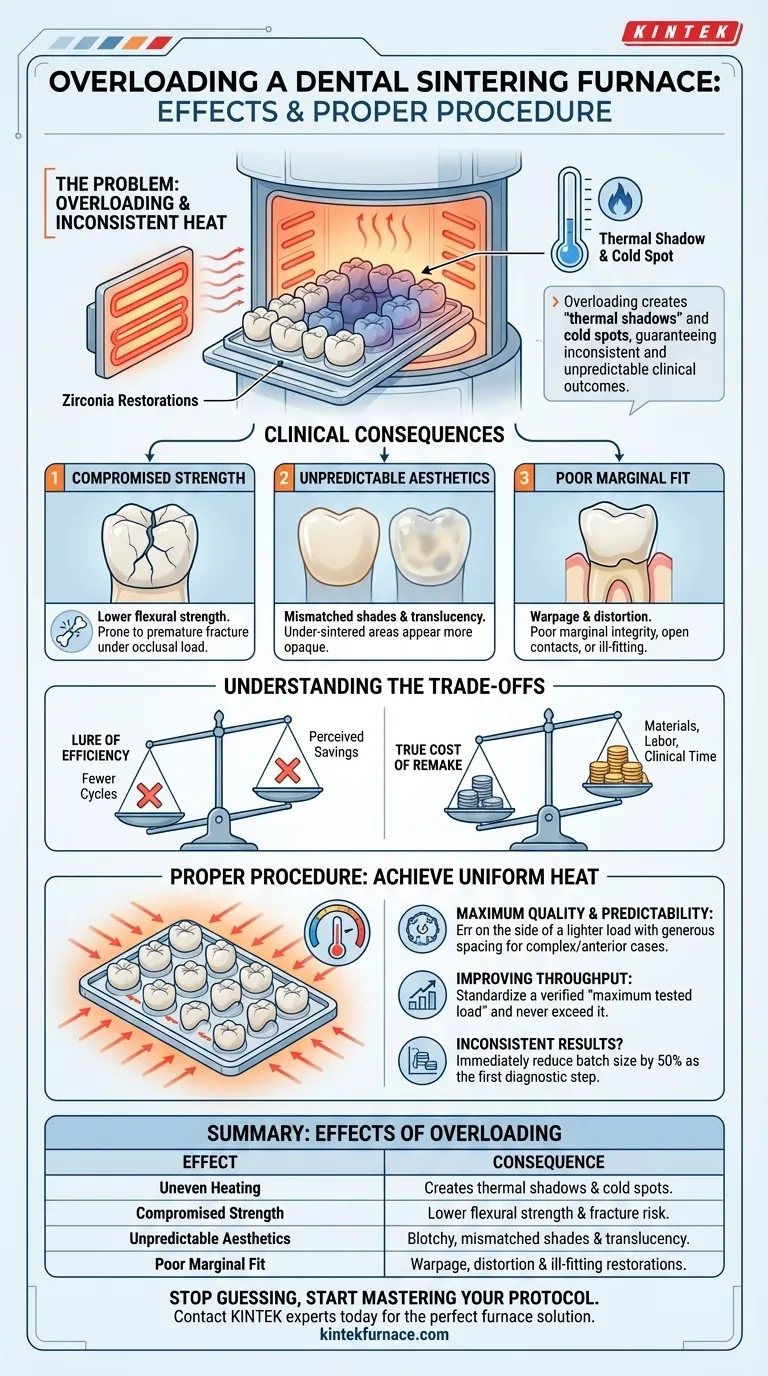

El desafío central no es simplemente colocar más unidades en el horno, sino gestionar la dinámica térmica de la cámara. La sobrecarga crea "sombras térmicas" y puntos fríos, garantizando resultados clínicos inconsistentes e impredecibles.

El Problema Central: Distribución Inconsistente del Calor

Para comprender los efectos de la sobrecarga, primero debe comprender cómo funciona un horno de sinterización. No calienta el aire como un horno de convección; utiliza potentes elementos calefactores para irradiar energía térmica directamente sobre las restauraciones.

Cómo Funciona el Calor Radiante

Un horno de sinterización funciona según el principio de transferencia de calor por línea de visión. Los elementos calefactores brillan y emiten radiación infrarroja, que viaja en línea recta y es absorbida por la superficie del zirconio, lo que hace que se caliente y se densifique.

El Efecto de "Sombra Térmica"

Cuando coloca demasiadas restauraciones demasiado cerca unas de otras, se bloquean físicamente entre sí para los elementos calefactores. Las unidades en el centro de un grupo apretado están "en sombra" por las unidades exteriores, recibiendo significativamente menos energía radiante.

Creación de Puntos Fríos

Este efecto de sombreado crea gradientes de temperatura, o puntos fríos, dentro de la bandeja de sinterización. Si bien el termopar del horno puede leer la temperatura objetivo, el núcleo de un lote sobrecargado puede estar docenas de grados más frío, lo que impide que las restauraciones alcancen la densidad de sinterización completa.

Las Consecuencias Clínicas de la Sobrecarga

La falta de calentamiento uniforme causada por la sobrecarga se traduce directamente en resultados clínicos tangibles y negativos que conducen a costosas repeticiones y una pérdida de confianza en su flujo de trabajo.

Resistencia a la Flexión Comprometida

Esta es la falla más crítica. El zirconio que no alcanza su temperatura final de sinterización prescrita no logrará su densidad completa. Esto resulta en una restauración con una resistencia a la flexión significativamente menor, lo que la hace propensa a fracturas prematuras bajo carga oclusal.

Estética Impredecible

La temperatura de sinterización tiene un impacto directo y profundo en el tono y la translucidez finales. Las áreas sub-sinterizadas aparecerán más opacas y de un valor más claro, lo que resultará en coronas manchadas y desparejadas que no cumplen con la prescripción del tono.

Ajuste Marginal Inexacto

El proceso de sinterización implica un encogimiento preciso y uniforme del material de zirconio. Cuando una parte de una restauración se calienta más que otra, se encoge a un ritmo diferente, lo que provoca deformación y distorsión. Esto resulta en una integridad marginal deficiente, contactos abiertos o una restauración que simplemente no encaja.

Comprender las Compensaciones

Es tentador maximizar cada ciclo del horno para ahorrar tiempo y electricidad, pero esta perspectiva a menudo es contraproducente.

El Atractivo de la "Eficiencia"

Empacar un horno parece eficiente en la superficie. Ejecuta menos ciclos, lo que parece ahorrar en consumo de energía y tiempo del técnico.

El Costo Real de una Repetición

Esta eficiencia percibida se evapora con un solo caso fallido. El costo de los materiales, la mano de obra y, lo más importante, el tiempo clínico en el sillón necesario para una repetición supera con creces cualquier pequeño ahorro obtenido al sobrecargar el horno. Un resultado predecible y exitoso es siempre más eficiente.

Tomando la Decisión Correcta para su Objetivo

El procedimiento adecuado no es un número mágico, sino un principio: priorice el espaciado adecuado para permitir la circulación uniforme del calor alrededor de cada unidad individual.

- Si su principal objetivo es la máxima calidad y previsibilidad: Siempre opte por una carga más ligera con un espaciado generoso (al menos 1-2 mm) entre cada unidad, especialmente para casos anteriores complejos o estéticos.

- Si su principal objetivo es mejorar el rendimiento: En lugar de sobrecargar, estandarice una "carga máxima probada" para su horno específico que haya verificado que produce resultados consistentes, y nunca la exceda.

- Si actualmente está experimentando resultados inconsistentes: Reduzca inmediatamente el tamaño de su lote en un 50% como primer paso de diagnóstico para determinar si la sobrecarga es la causa principal de sus problemas.

Dominar su protocolo de sinterización es un elemento fundamental de un flujo de trabajo digital exitoso.

Tabla Resumen:

| Efecto de la Sobrecarga | Consecuencia |

|---|---|

| Calentamiento Desigual | Crea sombras térmicas y puntos fríos dentro de la cámara. |

| Resistencia Comprometida | Conduce a una menor resistencia a la flexión y riesgo de fractura. |

| Estética Impredecible | Causa tonos y translucidez manchados y desparejados. |

| Mal Ajuste Marginal | Resulta en deformación, distorsión y restauraciones mal ajustadas. |

Logre resultados de sinterización predecibles y de alta calidad en todo momento.

Sobrecargar su horno es un error común pero costoso que conduce a repeticiones y pacientes decepcionados. La clave del éxito es un calentamiento constante y uniforme, que requiere un horno diseñado para la precisión y la fiabilidad.

Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos hornos de alta temperatura para laboratorios, todos personalizables para necesidades únicas. Nuestros hornos de sinterización dental están diseñados para proporcionar el calor radiante uniforme esencial para una densificación, resistencia y estética perfectas del zirconio.

Deje de adivinar y comience a dominar su protocolo de sinterización. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno perfecta para el flujo de trabajo de su laboratorio y garantizar que cada restauración cumpla con los más altos estándares.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio