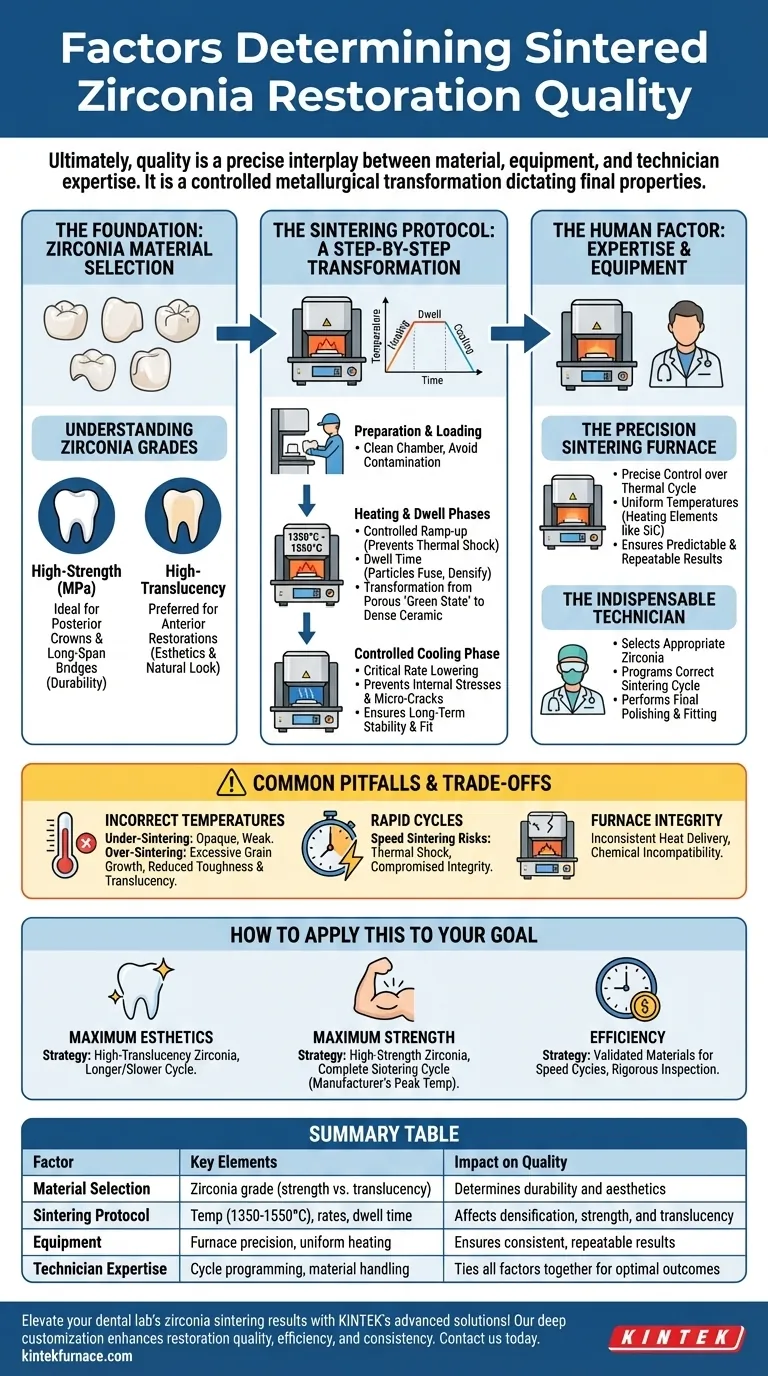

En última instancia, la calidad de una restauración de circonia sinterizada está determinada por una interacción precisa entre el material seleccionado, la sofisticación del equipo y la experiencia del técnico que ejecuta el proceso. Un resultado exitoso no es el resultado de un solo factor, sino la culminación de un protocolo controlado donde cada variable, desde la elección inicial del material hasta la velocidad de enfriamiento final, se gestiona meticulosamente.

La sinterización es mucho más que simplemente calentar una restauración en un horno. Es una transformación metalúrgica controlada que dicta las propiedades físicas finales de la circonia, incluyendo su resistencia, translucidez y ajuste marginal. Lograr la excelencia requiere dominar las variables de este proceso térmico.

La Base: Selección del Material de Circonia

Incluso antes de que comience el proceso de sinterización, la elección del material sienta las bases para el resultado final. No toda la circonia es igual, y la selección debe alinearse con las demandas clínicas de la restauración.

Comprendiendo los Grados de Circonia

Los bloques de circonia están disponibles en diferentes formulaciones, equilibrando principalmente la resistencia (medida en MPa) y la translucidez.

La circonia de alta resistencia es ideal para coronas posteriores y puentes de tramos largos donde la durabilidad es primordial. La circonia de alta translucidez se prefiere para restauraciones anteriores donde la estética y una apariencia natural son los objetivos principales.

El Protocolo de Sinterización: Una Transformación Paso a Paso

El ciclo de sinterización es un viaje térmico preciso que transforma la circonia "en estado verde" blanda y porosa en una cerámica densa y resistente. Cada etapa tiene un impacto directo en la calidad.

Etapa 1: Preparación y Carga

La restauración fresada se coloca cuidadosamente en el horno de sinterización. Es fundamental asegurarse de que la cámara esté limpia, ya que cualquier residuo o contaminante puede decolorar la circonia durante el ciclo de alta temperatura.

Etapa 2: Las Fases de Calentamiento y Mantenimiento

El horno calienta gradualmente la restauración a una temperatura objetivo, típicamente entre 1350°C y 1550°C. Un aumento lento y controlado previene el choque térmico y posibles fracturas.

Una vez alcanzada la temperatura máxima, la restauración "se mantiene" o "se empapa" durante una duración específica. Durante esta fase crítica, las partículas individuales de circonia se fusionan, eliminando la porosidad y haciendo que el material se contraiga y se densifique hasta su estado final y robusto.

Etapa 3: La Fase de Enfriamiento Controlado

El enfriamiento es tan crítico como el calentamiento. El horno debe bajar la temperatura a una velocidad controlada. Enfriar demasiado rápido puede introducir tensiones internas, lo que lleva a microfisuras y compromete la estabilidad y el ajuste a largo plazo de la restauración.

Comprendiendo las Ventajas y Desventajas y los Errores Comunes

Las desviaciones de un protocolo ideal pueden comprometer significativamente la calidad final. Comprender estos riesgos es clave para producir resultados consistentes.

El Riesgo de Temperaturas Incorrectas

Una temperatura de sinterización incorrecta es una causa principal de falla. La sub-sinterización resulta en una restauración opaca y débil con propiedades físicas deficientes. La sobre-sinterización puede causar un crecimiento excesivo del grano, lo que puede reducir la tenacidad a la fractura y afectar negativamente la translucidez.

Los Peligros de los Ciclos Rápidos

Si bien los ciclos de "sinterización rápida" ofrecen eficiencia, deben usarse con materiales compatibles y una comprensión profunda de los riesgos. Las fases abreviadas de calentamiento y enfriamiento aumentan el potencial de choque térmico, lo que puede comprometer la integridad marginal y la solidez estructural de la restauración.

El Impacto de la Integridad del Horno

La calidad del horno en sí es primordial. Debe ser capaz de mantener temperaturas uniformes y precisas. Los elementos calefactores, a menudo hechos de carburo de silicio (SiC) duradero, deben estar en buenas condiciones para garantizar la compatibilidad química y una entrega de calor constante.

El Factor Humano: Experiencia y Equipamiento

Más allá del material y el proceso, reside el papel crucial del operador y sus herramientas.

El Horno de Sinterización de Precisión

Los resultados de alta calidad exigen equipos avanzados. Un horno de sinterización moderno proporciona un control preciso sobre cada parámetro del ciclo térmico, desde las velocidades de calentamiento hasta los tiempos de mantenimiento y los perfiles de enfriamiento, lo que garantiza resultados predecibles y repetibles.

El Técnico Indispensable

La experiencia de un técnico cualificado es el factor decisivo que une todo. Son responsables de seleccionar la circonia adecuada, programar el ciclo de sinterización correcto para ese material específico y realizar el pulido y ajuste final que garantiza una compatibilidad óptima con el paciente.

Cómo Aplicar Esto a Su Objetivo

Su objetivo clínico debe guiar su enfoque del proceso de sinterización.

- Si su enfoque principal es la máxima estética: Utilice una circonia de alta translucidez y un ciclo de sinterización más largo y lento para desarrollar completamente sus propiedades ópticas.

- Si su enfoque principal es la máxima resistencia: Seleccione una circonia de alta resistencia y asegure un ciclo de sinterización completo a la temperatura máxima recomendada por el fabricante para lograr una densificación completa.

- Si su enfoque principal es la eficiencia: Utilice materiales validados específicamente para ciclos de sinterización rápida, pero manténgase consciente de las posibles compensaciones e inspeccione rigurosamente las restauraciones en busca de cualquier signo de integridad comprometida.

Dominar estos factores es la clave para transformar un bloque fresado en una restauración final predecible, duradera y estética.

Tabla Resumen:

| Factor | Elementos Clave | Impacto en la Calidad |

|---|---|---|

| Selección del Material | Grado de circonia (resistencia vs. translucidez) | Determina la durabilidad y la estética |

| Protocolo de Sinterización | Temperatura (1350-1550°C), velocidades de calentamiento/enfriamiento, tiempo de mantenimiento | Afecta la densificación, resistencia y translucidez |

| Equipo | Precisión del horno, calentamiento uniforme, estado del elemento | Garantiza resultados consistentes y repetibles |

| Experiencia del Técnico | Programación de ciclos, manejo de materiales, ajuste final | Une todos los factores para obtener resultados óptimos |

¡Eleve los resultados de sinterización de circonia de su laboratorio dental con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la calidad, eficiencia y consistencia de las restauraciones. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden satisfacer sus objetivos específicos e impulsar el éxito en sus aplicaciones dentales.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad