Elegir un horno de sinterización dental es una inversión crítica que afecta directamente la calidad de sus restauraciones y la eficiencia de su laboratorio. Los factores más importantes a considerar son el rango y la precisión de la temperatura del horno, su capacidad de cámara en relación con su volumen de producción, la calidad de sus elementos calefactores y la eficiencia de su sistema de enfriamiento.

Un horno de sinterización no es solo un equipo; es el corazón de su flujo de trabajo de restauración cerámica. La elección correcta va más allá de una simple lista de características para equilibrar la ciencia de los materiales específica del zirconio moderno con las demandas de producción únicas de su laboratorio y sus objetivos financieros a largo plazo.

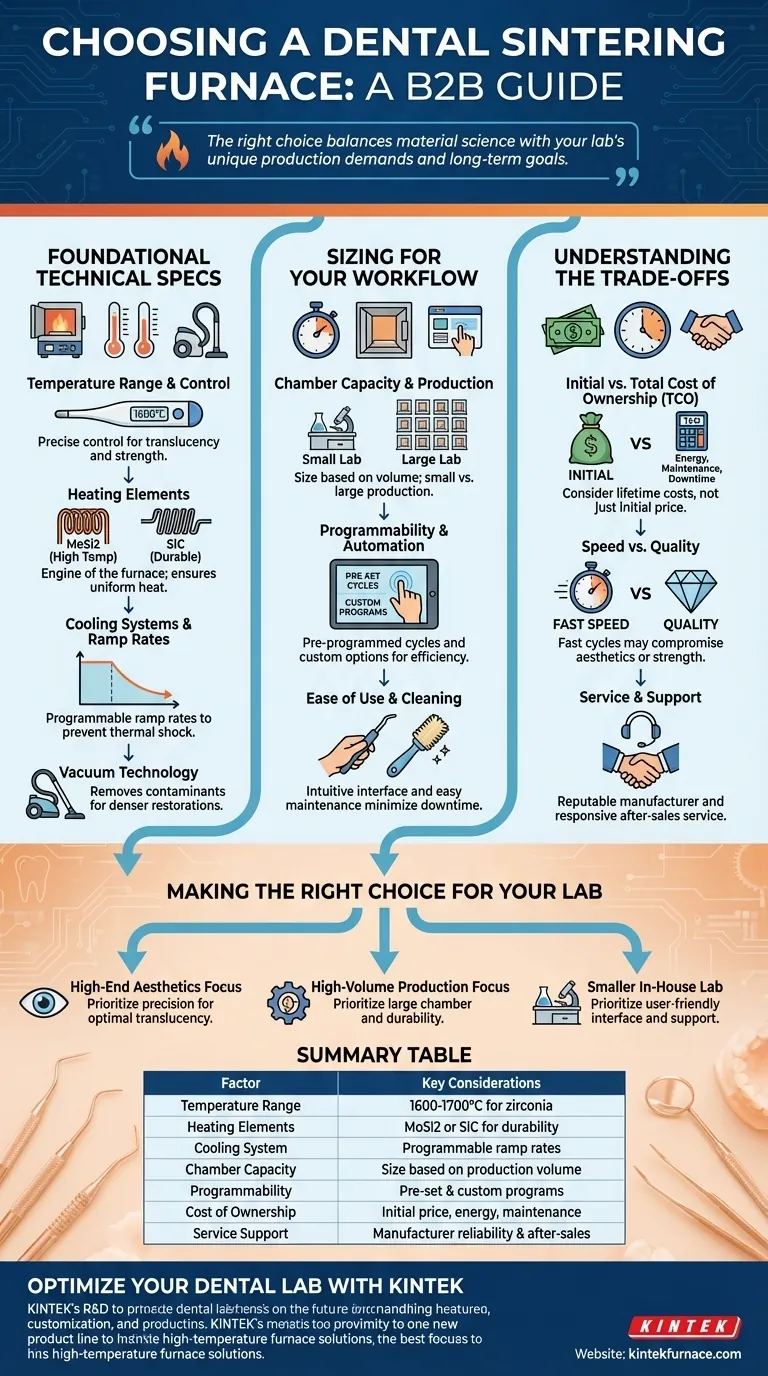

Especificaciones Técnicas Fundamentales

El rendimiento central de un horno está determinado por sus capacidades técnicas. Estas características influyen directamente en la resistencia, el ajuste y la estética finales de sus restauraciones dentales.

Rango y Control de Temperatura

La sinterización de zirconio requiere temperaturas extremadamente altas, típicamente entre 1600 °C y 1700 °C. El horno debe ser capaz de alcanzar y mantener estas temperaturas de manera confiable.

Más importante aún, el control preciso de la temperatura no es negociable. Incluso las desviaciones menores pueden afectar la translucidez, el tono y la integridad estructural de la restauración final.

Elementos Calefactores

Los elementos calefactores son el motor del horno. Los elementos de alta calidad garantizan temperaturas precisas, una distribución uniforme del calor y una vida útil operativa más larga para el equipo.

La mayoría de los hornos modernos utilizan elementos de Disiliciuro de Molibdeno (MoSi2) o de Carburo de Silicio (SiC). El MoSi2 es conocido por su capacidad para funcionar a temperaturas muy altas, mientras que el SiC a menudo es elogiado por su durabilidad y longevidad.

Sistemas de Enfriamiento y Tasas de Rampa

La forma en que un horno se enfría es tan importante como la forma en que se calienta. Un proceso de enfriamiento rápido o incontrolado puede inducir choque térmico, lo que provoca microfisuras y debilita la restauración.

Un sistema de enfriamiento programable y eficiente permite una disminución gradual de la temperatura, lo cual es esencial para minimizar los defectos y garantizar un producto final duradero y de alta calidad. La "tasa de rampa" se refiere a la velocidad a la que cambia la temperatura, y el control sobre esto es clave.

Tecnología de Vacío

Algunos hornos avanzados incorporan tecnología de vacío. Crear un vacío durante el proceso de sinterización puede ayudar a eliminar los contaminantes atmosféricos y garantizar una distribución del calor más uniforme.

Esto da como resultado un material final más denso y homogéneo, lo que puede mejorar la calidad general y la consistencia de sus restauraciones.

Dimensionamiento para su Flujo de Trabajo

Más allá de la tecnología central, un horno debe encajar perfectamente en el flujo operativo de su laboratorio. La elección correcta mejorará la productividad, mientras que la incorrecta puede crear cuellos de botella.

Capacidad de la Cámara y Necesidades de Producción

El tamaño de la cámara del horno dicta directamente su capacidad. Esta decisión debe basarse en su volumen de producción actual y proyectado.

Un laboratorio pequeño e interno puede necesitar solo un horno que pueda manejar unas pocas unidades a la vez, mientras que un laboratorio de producción grande requiere una cámara mucho más grande para mantener el rendimiento.

Programabilidad y Automatización

Los hornos modernos a menudo vienen con ciclos preprogramados adaptados a materiales específicos de varios fabricantes. Esta característica ahorra tiempo significativo y reduce el riesgo de error humano.

Busque un horno con una interfaz de usuario amigable que le permita crear, guardar y seleccionar fácilmente programas de sinterización personalizados para satisfacer sus necesidades específicas.

Facilidad de Uso y Limpieza

Un horno con una interfaz de usuario intuitiva reduce el tiempo de capacitación de su personal. De manera similar, un diseño que facilite la limpieza y el mantenimiento de rutina ayuda a minimizar el tiempo de inactividad y prolongar la vida útil de la unidad.

Comprender las Compensaciones

Una inversión acertada requiere mirar más allá de la etiqueta de precio inicial y comprender las implicaciones a largo plazo de su elección.

Costo Inicial frente a Costo Total de Propiedad

Un horno menos costoso puede parecer atractivo, pero podría tener elementos calefactores menos duraderos o requerir un mantenimiento más frecuente. Esto conduce a mayores costos de reemplazo y, lo que es más importante, a un costoso tiempo de inactividad operativo.

Calcule el costo total de propiedad, que incluye la compra inicial, el consumo de energía y el costo esperado de servicio y piezas de repuesto durante la vida útil del horno.

Velocidad frente a Calidad

Muchos fabricantes anuncian ciclos de sinterización "rápidos". Si bien estos pueden aumentar drásticamente el rendimiento, a veces pueden comprometer las propiedades estéticas o estructurales del zirconio si no se ejecutan correctamente.

Asegúrese de que el horno esté diseñado y validado específicamente para la sinterización rápida para evitar sacrificar la calidad de sus restauraciones en aras de la eficiencia.

La Importancia del Servicio y Soporte

Su horno es un activo de misión crítica. Cuando falla, su producción se detiene. Elija un fabricante de confianza conocido por equipos confiables y un servicio posventa receptivo.

Un buen soporte técnico y al cliente actúa como una póliza de seguro, asegurando que pueda resolver cualquier problema rápidamente y poner su laboratorio nuevamente en línea.

Tomar la Decisión Correcta para su Laboratorio

Su decisión final debe guiarse por los objetivos y limitaciones específicos de su práctica o laboratorio.

- Si su enfoque principal son las estéticas de alta gama: Priorice un horno con un control de temperatura y enfriamiento excepcionalmente preciso para lograr una translucidez óptima con materiales de zirconio avanzados.

- Si su enfoque principal es la producción de gran volumen: Priorice un horno con una cámara grande, características de automatización robustas y elementos calefactores duraderos para maximizar el rendimiento y minimizar el tiempo de inactividad.

- Si es un laboratorio interno más pequeño: Priorice un horno con una interfaz de usuario amigable, una biblioteca de ciclos preprogramados y soporte al cliente confiable por parte del fabricante.

Al evaluar cuidadosamente estos factores, puede seleccionar un horno de sinterización que sirva como un activo estratégico para su negocio durante muchos años.

Tabla de Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Rango de Temperatura | Debe alcanzar 1600-1700 °C para la sinterización de zirconio |

| Elementos Calefactores | MoSi2 o SiC para durabilidad y rendimiento a alta temperatura |

| Sistema de Enfriamiento | Tasas de rampa programables para prevenir el choque térmico |

| Capacidad de la Cámara | Tamaño basado en el volumen de producción (laboratorios pequeños a grandes) |

| Programabilidad | Ciclos preestablecidos para materiales, opciones de programas personalizados |

| Costo de Propiedad | Precio inicial, uso de energía, mantenimiento y tiempo de inactividad |

| Soporte de Servicio | Confiabilidad del fabricante y servicio posventa |

¿Listo para optimizar su laboratorio dental con un horno de sinterización confiable? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que se centre en la estética de alta gama o en la producción de alto volumen, garantizamos una mayor eficiencia y calidad. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia