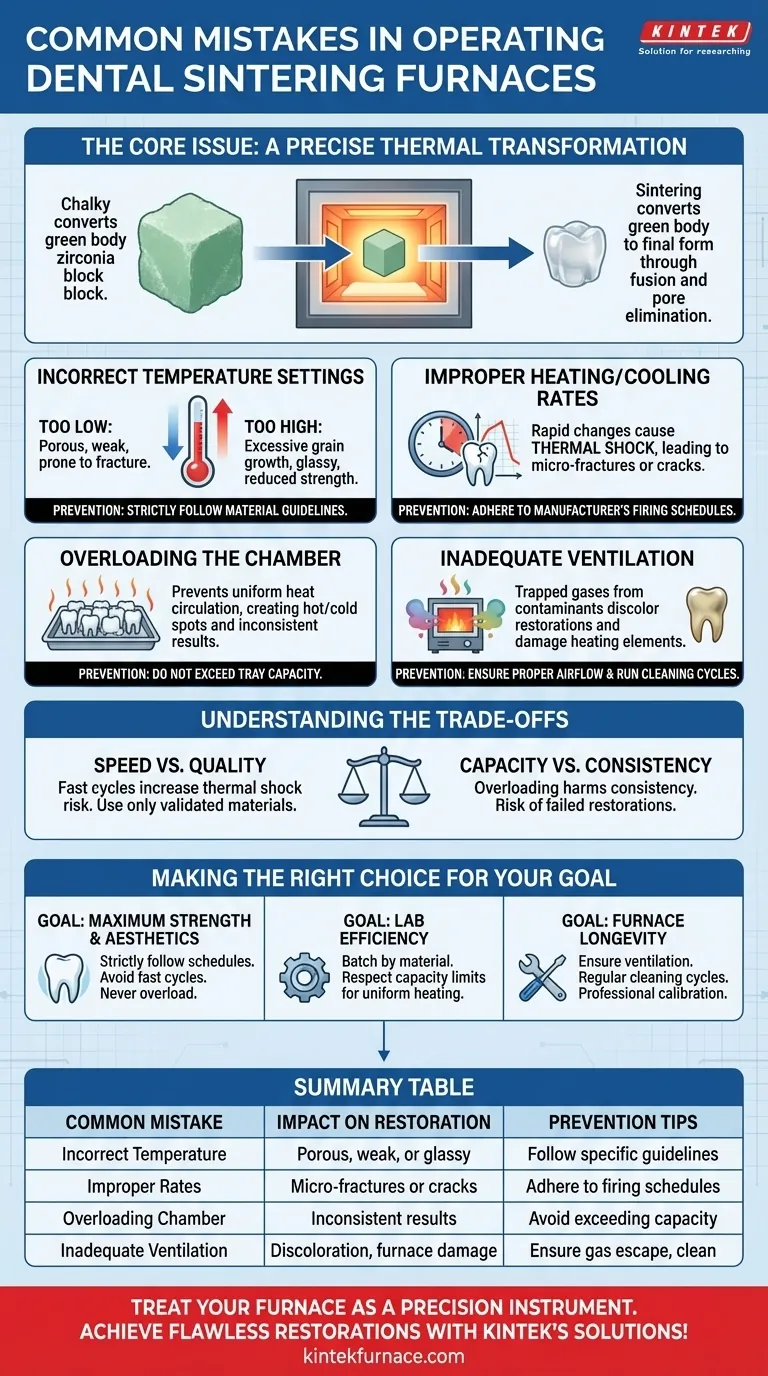

Los errores más comunes al operar un horno de sinterización dental son sorprendentemente fáciles de cometer y tienen consecuencias significativas en la restauración final. Estos errores suelen involucrar ajustes de temperatura incorrectos, tasas de calentamiento y enfriamiento inadecuadas, sobrecarga de la bandeja de sinterización e ventilación insuficiente para el horno.

El problema central es una incomprensión de la ciencia de los materiales subyacente. La sinterización no es solo un proceso de calentamiento; es una transformación térmica precisa donde desviaciones menores en temperatura, tiempo o atmósfera pueden comprometer la resistencia, el ajuste y la estética de la restauración de circonio final.

La Ciencia de la Sinterización: Por Qué la Precisión No Es Negociable

La sinterización es el proceso crítico que convierte un "cuerpo verde" de circonio calcáreo y sobredimensionado en una restauración final densa, fuerte y estable.

Del Estado Verde a la Forma Final

Durante la etapa de fresado, la restauración se fabrica intencionalmente más grande para tener en cuenta la contracción que ocurre durante la sinterización. El horno calienta esta pieza de trabajo pre-sinterizada a una temperatura justo por debajo de su punto de fusión.

El Proceso de Transformación

A esta temperatura máxima, las partículas cerámicas individuales se fusionan, eliminando los poros entre ellas. Este proceso de densificación provoca que el material se contraiga significativamente mientras adquiere sus propiedades finales, como una alta resistencia a la flexión y la translucidez deseada.

Análisis de Errores Críticos de Sinterización

Cada error introduce una variable que socava la previsibilidad del resultado. Comprender el "por qué" detrás de cada error es clave para prevenirlo.

Ajustes de Temperatura Incorrectos

La temperatura final de sinterización es específica para el material de circonio que se está utilizando. Una temperatura demasiado baja da como resultado una sinterización incompleta, dejando la restauración porosa, débil y propensa a fracturarse en el uso clínico. Por el contrario, una temperatura demasiado alta puede provocar un crecimiento excesivo del grano, lo que resulta en una menor resistencia y una apariencia vítrea y antinatural.

Tasas de Calentamiento y Enfriamiento Inadecuadas

El circonio es una cerámica y, por lo tanto, es susceptible al choque térmico. Calentar o, más críticamente, enfriar el material demasiado rápido introduce tensiones internas que pueden causar microfracturas o incluso grietas catastróficas. Siga siempre el programa de cocción recomendado por el fabricante del material, ya que estas tasas están diseñadas para manejar el estrés térmico.

Sobrecarga de la Cámara del Horno

Colocar demasiadas restauraciones en la bandeja de sinterización es una falsa economía. La sobrecarga impide la circulación uniforme del calor, creando puntos calientes y fríos dentro de la cámara. Las restauraciones en el centro pueden no alcanzar la temperatura objetivo, lo que resulta en una sinterización insuficiente, mientras que las del borde pueden sobrecalentarse. Esto conduce a resultados inconsistentes e impredecibles en todo el lote.

Ventilación Inadecuada y Contaminación

Los hornos de sinterización deben tener una ventilación adecuada para permitir que los gases escapen. Los líquidos de coloración u otros contaminantes en el cuerpo verde pueden liberar gases durante el calentamiento. Sin una ventilación adecuada, estos gases pueden depositarse en los elementos calefactores, acortando su vida útil, e incluso pueden decolorar las restauraciones.

Comprender las Compensaciones

Las decisiones tomadas en el proceso de sinterización a menudo implican equilibrar la velocidad, el costo y la calidad.

Velocidad vs. Calidad

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" que reducen drásticamente el tiempo de procesamiento. Aunque son muy eficientes, estos ciclos utilizan tasas agresivas de calentamiento y enfriamiento que aumentan el riesgo de choque térmico. Solo deben usarse con materiales de circonio específicamente validados para dichos ciclos y en un horno bien calibrado. La compensación es el ahorro de tiempo frente a un riesgo potencialmente mayor de estética comprometida o resistencia reducida.

Capacidad vs. Consistencia

Intentar maximizar el número de unidades en un solo ciclo para ahorrar tiempo y energía puede dañar directamente la consistencia. Una bandeja completamente cargada garantiza casi variaciones de temperatura. La compensación es un menor costo por unidad procesada frente al costo mucho mayor y el daño a la reputación de una restauración fallida o un rehacer.

Tomar la Decisión Correcta para Su Objetivo

Para lograr un éxito predecible, alinee su proceso con su objetivo principal.

- Si su enfoque principal es la máxima resistencia y estética: Adhiérase estrictamente al ciclo recomendado por el fabricante del circonio, evite los modos de sinterización rápida a menos que el material esté específicamente aprobado y nunca sobrecargue la bandeja.

- Si su enfoque principal es la eficiencia del laboratorio: Agrupe las restauraciones por el mismo tipo de material para ejecutar ciclos completos, pero respete los límites de capacidad del horno para asegurar un calentamiento uniforme.

- Si su enfoque principal es la longevidad del horno: Asegure una ventilación adecuada, ejecute ciclos de limpieza regulares para quemar contaminantes y haga que la temperatura del horno sea calibrada profesionalmente al menos una vez al año.

En última instancia, tratar su horno de sinterización como un instrumento de precisión, no solo como un horno, es la base de restauraciones predecibles y de alta calidad.

Tabla Resumen:

| Error Común | Impacto en la Restauración | Consejos de Prevención |

|---|---|---|

| Ajustes de Temperatura Incorrectos | Apariencia porosa, débil o vítrea | Siga las pautas de temperatura específicas del fabricante |

| Tasas de Calentamiento/Enfriamiento Inadecuadas | Microfracturas o grietas por choque térmico | Adhiérase a los programas de cocción recomendados |

| Sobrecarga de la Cámara del Horno | Sinterización inconsistente y resultados impredecibles | Evite exceder la capacidad de la bandeja para un calor uniforme |

| Ventilación Inadecuada | Decoloración y acortamiento de la vida útil del horno | Asegure el escape de gas adecuado y limpieza regular |

¡Logre restauraciones de circonio impecables con las soluciones de sinterización de precisión de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a los laboratorios dentales hornos avanzados de alta temperatura, incluidos Hornos de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se satisfagan con precisión, mejorando la eficiencia del laboratorio y la calidad de la restauración. No permita que los errores comunes comprometan sus resultados: contáctenos hoy para discutir cómo nuestras soluciones de hornos adaptadas pueden elevar el rendimiento de su laboratorio dental.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica