En esencia, un horno de sinterización dental es un horno especializado de alta temperatura esencial para la etapa final de producción de muchas restauraciones dentales. Ejecuta un proceso de calentamiento controlado, conocido como sinterización, que transforma materiales fresados como la circonia de un estado blando y parecido a la tiza en un producto final duro, denso y biocompatible listo para uso clínico.

Un horno de sinterización no es meramente un dispositivo de calentamiento; es el paso final crítico en el flujo de trabajo de la odontología digital que determina la resistencia, el ajuste y la rentabilidad definitivos de las restauraciones cerámicas avanzadas como coronas y puentes.

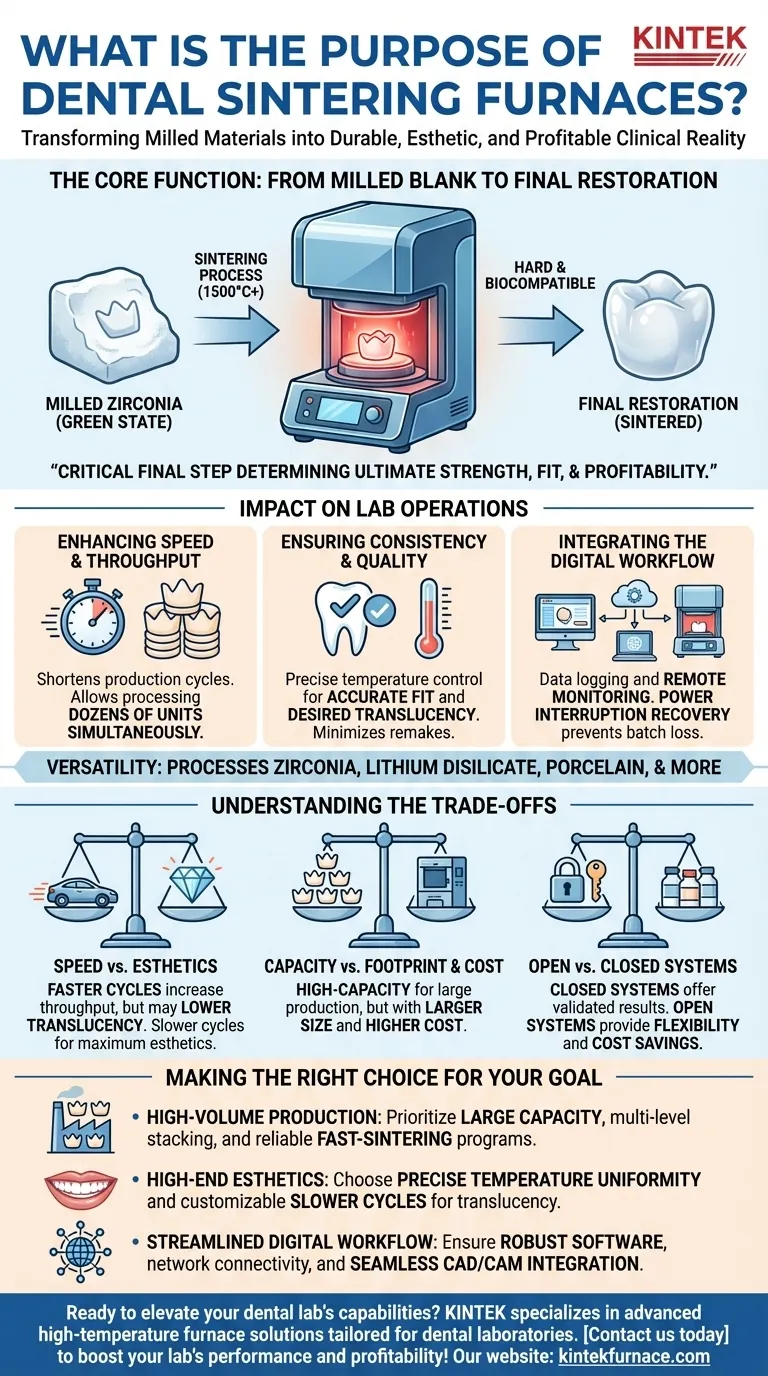

La función principal: del bloque fresado a la restauración final

El papel principal del horno es fusionar partículas de material bajo un calor preciso, cambiando fundamentalmente sus propiedades físicas. Este proceso es lo que otorga a las cerámicas dentales modernas su excepcional durabilidad y estética.

¿Qué es la sinterización?

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de la licuefacción. En odontología, esto significa tomar una restauración porosa preformada y calentarla hasta que las partículas se unan, haciendo que se encoja y densifique.

La transformación de la circonia

La circonia es el material más común que requiere sinterización. Los laboratorios dentales utilizan primero un sistema CAD/CAM para fresar una restauración a partir de un bloque de circonia presinterizada. Este material en "estado verde" es blando y fácil de fresar, pero carece de la resistencia necesaria. El horno de sinterización ejecuta luego un ciclo preciso de calentamiento y enfriamiento, que a menudo supera los 1500 °C (2732 °F), para lograr su forma final de alta resistencia.

Versatilidad con otros materiales

Los hornos modernos no se limitan a la circonia. Muchos están diseñados para procesar una variedad de materiales, incluyendo disilicato de litio y otras cerámicas prensables o sinterizables. También se utilizan para cocer porcelana, aplicar tintes y glaseados, y oxidar subestructuras metálicas para restauraciones tradicionales de metal-porcelana (PFM).

Cómo los hornos de sinterización impactan las operaciones del laboratorio

Un horno de sinterización es una inversión significativa que influye directamente en la eficiencia, la calidad de la producción y el rendimiento financiero de un laboratorio dental. Su impacto se extiende mucho más allá de la cámara de calentamiento.

Mejora de la velocidad y el rendimiento

En comparación con los métodos antiguos, los hornos de sinterización modernos acortan drásticamente el ciclo de producción. Características como los programas de sinterización rápida y la capacidad de apilar varias bandejas permiten a un laboratorio procesar docenas o incluso cientos de unidades (coronas, puentes) simultáneamente.

Garantizar la consistencia y la calidad

El horno es un guardián de la calidad. El control preciso de la temperatura y el calor distribuido uniformemente son críticos para lograr una contracción consistente, un ajuste preciso y la translucidez deseada. Un horno de alta calidad produce resultados predecibles, lo que minimiza la necesidad de costosas repeticiones.

Integración del flujo de trabajo digital

Muchos hornos avanzados se integran con el ecosistema CAD/CAM del laboratorio. Características como la recuperación ante interrupciones de energía evitan la pérdida de un lote completo durante un parpadeo de energía, mientras que el registro de datos y la monitorización remota ayudan a los laboratorios a rastrear el rendimiento y mantener los estándares de control de calidad.

Comprender las compensaciones

Aunque esencial, elegir y operar un horno implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar una decisión informada y optimizar su uso.

Velocidad vs. Estética

La compensación más común es entre la velocidad y la estética, particularmente con la circonia. Los ciclos de sinterización más rápidos pueden aumentar el rendimiento, pero pueden resultar en una menor translucidez, lo cual es crítico para las restauraciones anteriores. Los ciclos más lentos y prolongados a menudo se utilizan para lograr el más alto nivel de atractivo estético.

Capacidad vs. Tamaño y Costo

Los hornos de alta capacidad que pueden sinterizar más de 100 unidades a la vez son ideales para grandes laboratorios de producción, pero tienen una huella física más grande y un costo inicial más alto. Los laboratorios más pequeños deben equilibrar sus necesidades de producción actuales y futuras con el presupuesto y las limitaciones de espacio.

Sistemas Abiertos vs. Cerrados

Algunos hornos están optimizados o "cerrados" para su uso con una marca específica de materiales del fabricante. Si bien esto puede garantizar resultados validados, un horno de sistema abierto ofrece mayor flexibilidad para usar materiales de cualquier proveedor, lo que puede generar ahorros de costos y más opciones.

Elegir correctamente para su objetivo

La selección del horno correcto depende completamente de las prioridades específicas y el modelo de negocio de su laboratorio.

- Si su enfoque principal es la producción de alto volumen: Priorice los hornos con una gran capacidad de cámara, apilamiento multinivel y programas de sinterización rápida probados y confiables.

- Si su enfoque principal es la estética de alta gama: Elija un horno reconocido por su uniformidad de temperatura precisa y programas personalizables que permitan ciclos más lentos para maximizar la translucidez del material.

- Si su enfoque principal es un flujo de trabajo digital optimizado: Asegúrese de que el horno ofrezca software robusto, conectividad de red e integración perfecta con su sistema CAD/CAM existente.

En última instancia, el horno de sinterización adecuado es aquel que transforma de manera confiable sus diseños digitales en una realidad clínica duradera, estética y rentable.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Función principal | Sinterización de materiales fresados (por ejemplo, circonia) para lograr dureza y densidad |

| Materiales comunes | Circonia, disilicato de litio, porcelana, subestructuras metálicas |

| Rango de temperatura | A menudo supera los 1500 °C (2732 °F) |

| Beneficios clave | Mayor resistencia, ajuste consistente, estética mejorada, ciclos de producción más rápidos |

| Compensaciones | Velocidad vs. estética, capacidad vs. costo, sistemas abiertos vs. cerrados |

| Ideal para | Laboratorios dentales que se centran en la producción de alto volumen, la estética de alta gama o los flujos de trabajo digitales optimizados |

¿Listo para elevar las capacidades de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura diseñadas para laboratorios dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales y de producción únicas, asegurando una sinterización confiable y eficiente para restauraciones duraderas y estéticas. Contáctenos hoy para conversar cómo nuestros hornos pueden impulsar el rendimiento y la rentabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad