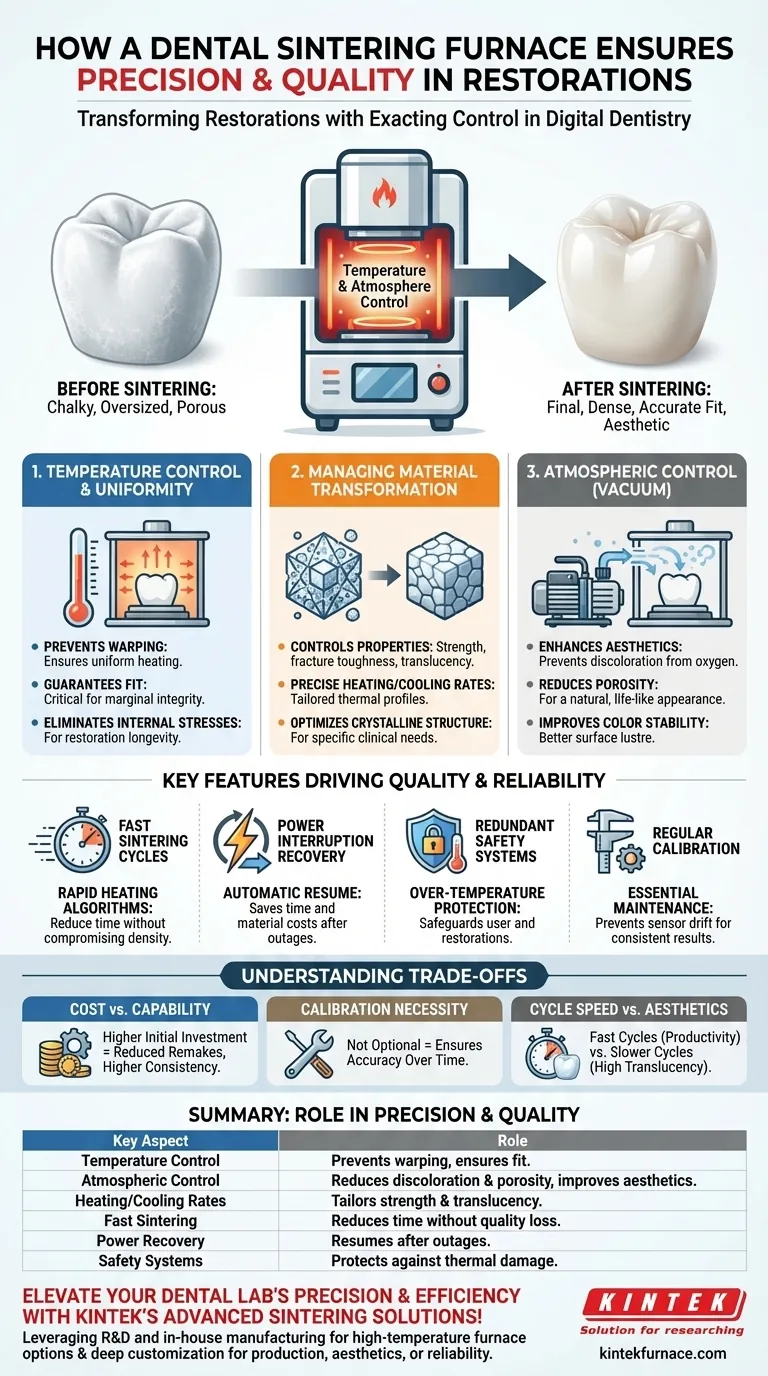

En la odontología digital, la precisión es la base del éxito clínico. Un horno de sinterización dental garantiza esta precisión y calidad al transformar una restauración dental calcárea y sobredimensionada en su forma final y densa mediante el control exacto de la temperatura y la atmósfera. Este proceso es lo que garantiza la resistencia, la precisión del ajuste y las propiedades estéticas requeridas para un resultado clínico exitoso.

La función principal de un horno de sinterización no es simplemente calentar un material, sino gestionar una transformación material compleja con extrema precisión. Su capacidad para ejecutar ciclos de calor preprogramados y controlar el entorno de cocción determina si una restauración encajará perfectamente o fallará por completo.

Los mecanismos centrales de la precisión de sinterización

Un horno dental moderno es un instrumento sofisticado. Su valor reside en su capacidad para gestionar con precisión los cambios físicos y químicos que ocurren dentro de materiales como la zirconia y las cerámicas a temperaturas extremas.

El papel fundamental del control de temperatura

La sinterización implica calentar un material poroso a una temperatura inferior a su punto de fusión, lo que provoca que sus partículas se fusionen y se densifiquen. Para que esto suceda correctamente, la temperatura uniforme en toda la cámara del horno es primordial.

El calentamiento desigual provoca que diferentes partes de la restauración se encojan a diferentes velocidades, lo que provoca deformación y tensiones internas. Esto compromete directamente el ajuste marginal, que es fundamental para prevenir caries secundarias y garantizar la longevidad. Los elementos calefactores avanzados y los sistemas de control inteligentes trabajan juntos para garantizar la uniformidad de la temperatura en un margen de pocos grados.

Gestión de la transformación del material

Las propiedades finales de una restauración —su resistencia, tenacidad a la fractura y translucidez— están determinadas por su estructura cristalina final. Esta estructura es el resultado directo de las velocidades de calentamiento y enfriamiento controladas por el horno.

Se pueden programar ciclos más lentos o de varias etapas para lograr una mayor translucidez en coronas anteriores estéticas, mientras que se pueden priorizar ciclos más rápidos para la resistencia en restauraciones posteriores. La capacidad del horno para ejecutar con precisión estos complejos perfiles térmicos es lo que permite a los técnicos adaptar las propiedades del material a la necesidad clínica específica.

La importancia del control de la atmósfera

La atmósfera dentro del horno durante la cocción tiene un impacto significativo en la estética. Para las restauraciones de porcelana, a menudo se crea un vacío dentro del horno.

La eliminación del aire evita que el oxígeno reaccione con los materiales cerámicos, lo que de otro modo causaría decoloración y porosidad. Este entorno de vacío da como resultado restauraciones con mejor estabilidad del color, menor porosidad y lustre superficial mejorado, creando una apariencia más natural y realista.

Características clave que impulsan la calidad y la fiabilidad

Más allá de la gestión central de la temperatura y la atmósfera, varias características mejoran la precisión y la productividad de un laboratorio dental.

Ciclos de sinterización rápidos

Los hornos modernos ofrecen ciclos de "sinterización rápida" que pueden reducir drásticamente el tiempo de procesamiento. Esto se logra no simplemente calentando más rápido, sino mediante algoritmos de control avanzados que calientan rápidamente el material sin introducir choque térmico ni comprometer su densidad y resistencia finales.

Recuperación de interrupción de energía

Un corte de energía durante un ciclo de sinterización de varias horas puede arruinar un lote completo de restauraciones. Los hornos con recuperación de interrupción de energía pueden reanudar automáticamente el ciclo una vez que se restablece la energía, ahorrando tiempo y costos de material significativos mientras aseguran que el proceso se complete según lo previsto.

Sistemas de seguridad redundantes

Características como la protección contra sobretemperatura y los sistemas de apagado automático son fundamentales. No solo protegen al usuario y al equipo, sino que también salvaguardan las restauraciones dentales de un evento térmico catastrófico que las inutilizaría.

Comprender las compensaciones

Si bien los hornos avanzados ofrecen un control superior, es importante comprender las consideraciones asociadas.

La ecuación de costo versus capacidad

Los hornos con los controles de temperatura más precisos, opciones atmosféricas avanzadas y características de productividad conllevan una mayor inversión inicial. La compensación es entre este costo inicial y el beneficio a largo plazo de reducir repeticiones, mayor consistencia y mayor versatilidad de materiales.

La necesidad de calibración

La precisión de un horno es tan buena como su última calibración. Los sensores de temperatura pueden desviarse con el tiempo, lo que lleva a una cocción inexacta y resultados inconsistentes. La calibración regular no es un paso de mantenimiento opcional; es esencial para garantizar que el horno continúe brindando resultados predecibles y de alta calidad.

Velocidad del ciclo frente a estética

Si bien la sinterización rápida es una característica valiosa para la productividad, puede ser una compensación. Para algunos materiales de zirconia avanzados, se necesita un ciclo de cocción más lento y largo para lograr los niveles más altos de translucidez. Los laboratorios deben equilibrar la necesidad de velocidad con las demandas estéticas de un caso específico.

Tomar la decisión correcta para su objetivo

Seleccionar un horno requiere alinear sus capacidades con los objetivos principales de su práctica o laboratorio dental.

- Si su enfoque principal es la producción de gran volumen: Priorice los hornos con ciclos de sinterización rápida validados y funciones robustas de recuperación de pérdida de energía para maximizar el rendimiento sin sacrificar la consistencia.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Busque hornos con control atmosférico superior (como capacidades de vacío para porcelana) y ciclos de cocción multipropósito altamente programables.

- Si su enfoque principal es la fiabilidad a largo plazo: Enfatice los hornos con elementos calefactores probados y de alta calidad y procedimientos de calibración fáciles de usar para garantizar resultados predecibles durante años.

En última instancia, invertir en un horno de sinterización de alta fidelidad es una inversión en resultados predecibles y en la calidad de su trabajo clínico.

Tabla de resumen:

| Aspecto clave | Función en la precisión y la calidad |

|---|---|

| Control de temperatura | Garantiza un calentamiento uniforme para prevenir deformaciones y asegurar el ajuste marginal |

| Control de la atmósfera | Utiliza vacío para reducir la decoloración y la porosidad para una mejor estética |

| Velocidades de calentamiento/enfriamiento | Adapta las propiedades del material como la resistencia y la translucidez |

| Ciclos de sinterización rápidos | Reduce el tiempo de procesamiento sin comprometer la calidad |

| Recuperación de interrupción de energía | Reanuda automáticamente los ciclos después de cortes para ahorrar tiempo y materiales |

| Sistemas de seguridad | Protege las restauraciones y el equipo del daño térmico |

¡Mejore la precisión y la eficiencia de su laboratorio dental con las soluciones de sinterización avanzadas de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como Hornos de Crisol, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya sea para producción de gran volumen, estética de alta gama o fiabilidad a largo plazo. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus restauraciones dentales e impulsar el éxito en su práctica.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas