En resumen, los hornos de porcelana son herramientas indispensables para la fabricación tanto de materiales refractarios resistentes al calor como de materiales altamente especializados como cerámicas avanzadas y componentes de baterías. Lo logran proporcionando los ambientes de alta temperatura, controlados con precisión, necesarios para cocer, sinterizar o alterar químicamente las materias primas en un producto final de alto rendimiento.

El término "horno de porcelana" a menudo sirve como una categoría general para una gama de hornos de alta temperatura. Su verdadero valor en la ciencia de los materiales moderna radica no solo en alcanzar altas temperaturas, sino en su capacidad para controlar con precisión la atmósfera —desde un vacío puro hasta un gas específico— para dictar las propiedades finales del material que se está creando.

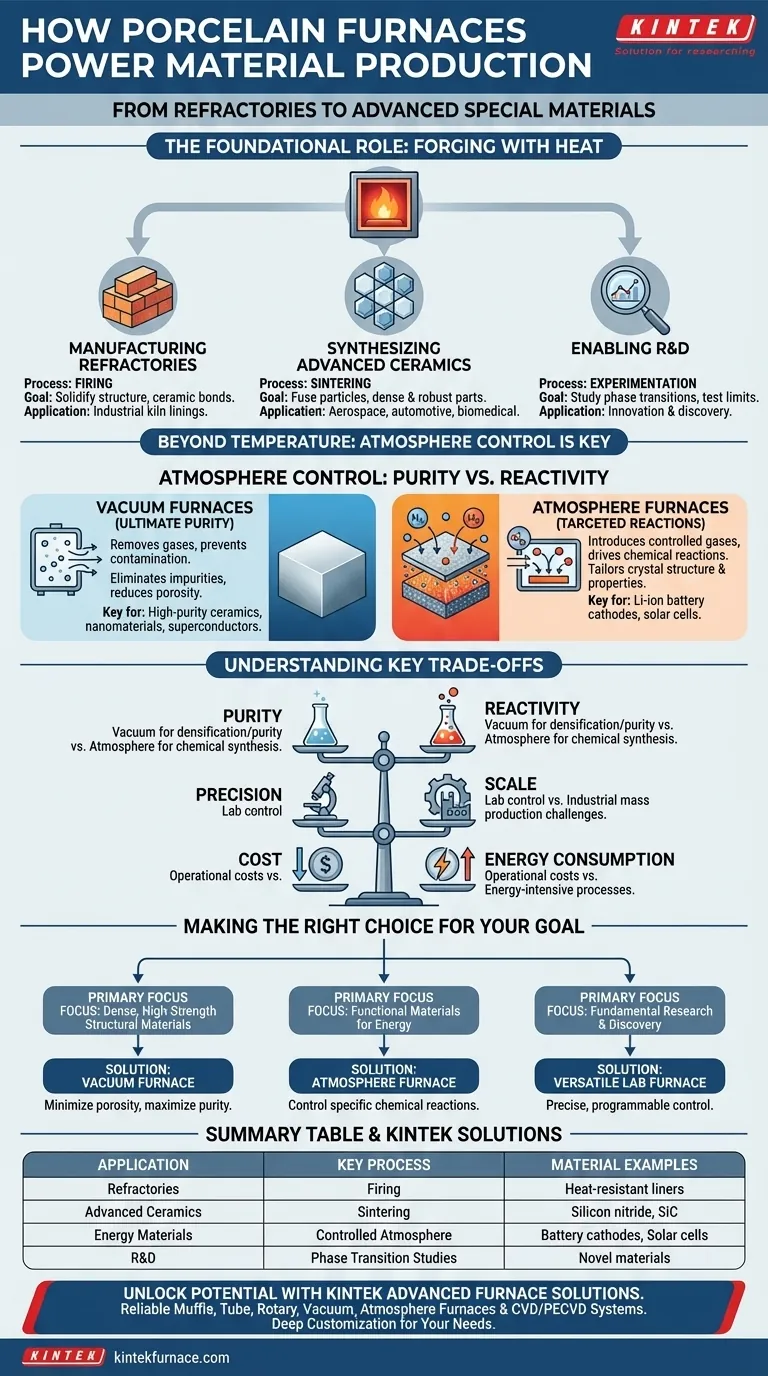

El papel fundamental: forjar materiales con calor

En su esencia, un horno de alta temperatura es una herramienta para iniciar cambios físicos y químicos que solo son posibles con una intensa energía térmica. Esta capacidad fundamental se aplica a una amplia gama de producción de materiales.

Fabricación de refractarios

Los refractarios son materiales diseñados para soportar temperaturas extremas sin degradarse, lo que los hace esenciales para revestir hornos industriales, reactores y hornos. Un horno de porcelana se utiliza para cocer estos materiales, solidificando su estructura y creando los enlaces cerámicos que les otorgan su excepcional estabilidad térmica.

Síntesis de cerámicas avanzadas

Materiales como el nitruro de silicio (Si₃N₄) y el carburo de silicio (SiC) se utilizan en aplicaciones exigentes de la industria aeroespacial, automotriz y biomédica. Los hornos permiten su producción a través de un proceso llamado sinterización, que fusiona partículas finas bajo calor para crear una pieza final densa, no porosa y mecánicamente robusta.

Habilitar la investigación y el desarrollo

Para universidades e institutos de investigación, estos hornos son los caballos de batalla de la ciencia de los materiales. Permiten a los investigadores experimentar con nuevas composiciones, estudiar transiciones de fase a altas temperaturas y probar los límites de rendimiento de nuevos materiales, impulsando la innovación en todas las industrias.

Más allá de la temperatura: la importancia del control de la atmósfera

Los avances más significativos en la producción de materiales provienen de hornos especializados que hacen más que solo generar calor. El control del entorno gaseoso dentro del horno es crítico para crear materiales con propiedades específicas e ingenierizadas.

Hornos de vacío para máxima pureza

Un horno de vacío elimina el aire y otros gases de la cámara durante el calentamiento. Esto previene la contaminación y la oxidación no deseada, lo cual es crucial para producir materiales de alta pureza como cerámicas avanzadas, nanomateriales y superconductores.

Al eliminar impurezas y bolsas de gas, la sinterización al vacío ayuda a los materiales a alcanzar una densidad cercana a la teórica. Esto reduce la porosidad, lo que aumenta drásticamente la resistencia, dureza y resistencia térmica de un material.

Hornos de atmósfera para reacciones específicas

En contraste con el vacío, un horno de atmósfera permite la introducción de gases específicos y controlados. Esto se utiliza para impulsar intencionalmente las reacciones químicas deseadas.

Por ejemplo, en la producción de cátodos de baterías de iones de litio, una atmósfera específica puede ayudar a formar la estructura cristalina ideal para un alto rendimiento electroquímico. De manera similar, en la fabricación de células solares, procesos como el dopaje de obleas de silicio se realizan en una atmósfera controlada para mejorar su eficiencia fotoeléctrica.

Comprender las principales compensaciones

Elegir la tecnología de horno adecuada implica equilibrar prioridades contrapuestas. La decisión impacta directamente en las propiedades del material final y la eficiencia del proceso.

Pureza vs. Reactividad

La principal compensación es entre un vacío y una atmósfera controlada. Un ambiente de vacío es ideal cuando el objetivo es la densificación y la pureza, evitando cualquier interacción con elementos externos. Se elige un ambiente de atmósfera cuando una reacción química específica es una parte necesaria de la síntesis del material.

Precisión vs. Escala

Los hornos a escala de laboratorio ofrecen un control excepcional sobre los gradientes de temperatura y las condiciones atmosféricas, lo cual es perfecto para la investigación y el desarrollo de nuevos materiales. Sin embargo, traducir estas condiciones precisas a hornos a gran escala industrial para la producción en masa puede ser un desafío de ingeniería significativo, a menudo requiriendo compromisos en la uniformidad.

Costo y consumo de energía

Los hornos de alta temperatura consumen mucha energía. Los procesos que requieren temperaturas extremas, duraciones prolongadas o un control complejo de la atmósfera conllevan costos operativos significativos. Esta realidad económica es un factor crítico tanto en la investigación como en la producción industrial.

Elegir correctamente para su objetivo

El tipo de proceso de horno que utilice está determinado enteramente por las características deseadas de su material final.

- Si su enfoque principal es crear materiales estructurales densos y de alta resistencia: Un horno de vacío es esencial para minimizar la porosidad y maximizar la pureza para lograr propiedades mecánicas superiores.

- Si su enfoque principal es sintetizar materiales funcionales para aplicaciones energéticas: Un horno de atmósfera es necesario para controlar las reacciones químicas específicas que crean las propiedades activas del material.

- Si su enfoque principal es la investigación fundamental y el descubrimiento de materiales: Un horno de laboratorio versátil con control preciso y programable tanto de la temperatura como de la atmósfera es la clave para explorar nuevas posibilidades.

En última instancia, estos hornos son los instrumentos críticos que nos permiten transformar elementos básicos en los materiales avanzados que definen la tecnología moderna.

Tabla resumen:

| Aplicación | Proceso clave | Ejemplos de materiales |

|---|---|---|

| Refractarios | Cocción | Revestimientos resistentes al calor |

| Cerámicas avanzadas | Sinterización | Nitruro de silicio, Carburo de silicio |

| Materiales energéticos | Reacciones en atmósfera controlada | Cátodos de baterías de iones de litio, Células solares |

| Investigación y Desarrollo | Estudios de transición de fase | Materiales novedosos para aplicaciones aeroespaciales, biomédicas |

Libere todo el potencial de su producción de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con tecnología de hornos a medida.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?