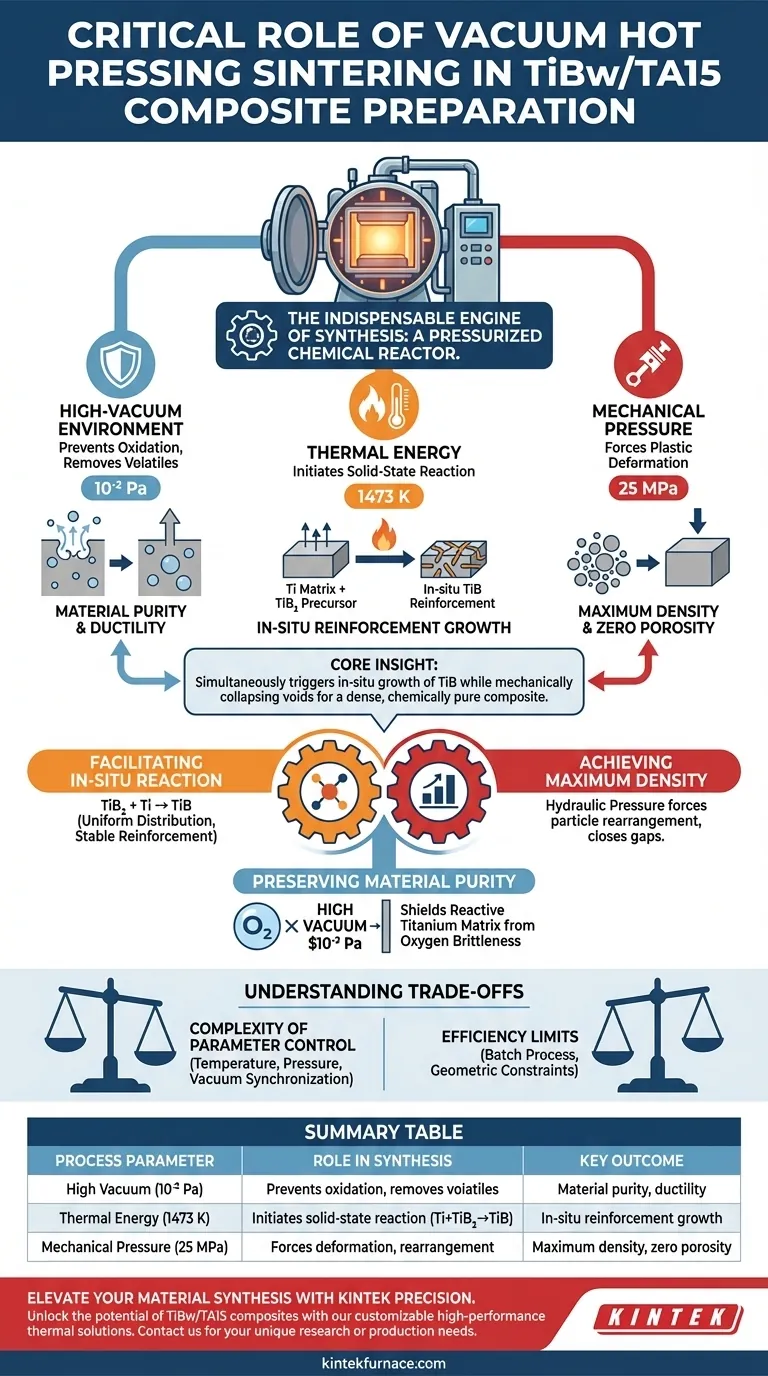

El horno de sinterización por prensado en caliente al vacío es el motor de procesamiento indispensable para crear compuestos TiBw/TA15 sintetizados in situ. Cumple una triple función: crea un entorno de alto vacío (aprox. $10^{-2}$ Pa) para prevenir la oxidación, aplica energía térmica (1473 K) para impulsar reacciones químicas y ejerce presión mecánica (25 MPa) para forzar la densificación física.

Idea Central: El horno no se limita a calentar el material; actúa como un reactor químico presurizado. Su valor principal radica en su capacidad para desencadenar simultáneamente el crecimiento in situ de las fases de refuerzo de TiB mientras colapsa mecánicamente los vacíos, asegurando que el compuesto final sea químicamente puro y estructuralmente denso.

Facilitación de la Reacción Química In Situ

Para crear un compuesto TiBw/TA15 de alto rendimiento, no se pueden simplemente mezclar los ingredientes; se debe sintetizar la fase de refuerzo dentro de la matriz.

Desencadenamiento de la Transformación

El horno proporciona las condiciones térmicas específicas (por ejemplo, 1473 K) necesarias para iniciar una reacción en estado sólido.

Bajo estas condiciones, el $\text{TiB}_2$ añadido reacciona con la matriz de Titanio (Ti). Esta reacción transforma los precursores en la fase de refuerzo de TiB deseada directamente dentro del material.

Distribución Uniforme

Debido a que esta reacción ocurre "in situ" (en el lugar) bajo calor y presión, la fase de refuerzo resultante es termodinámicamente estable y químicamente compatible con la matriz.

Logro de la Máxima Densidad

Un modo de falla común en la metalurgia de polvos es la porosidad: pequeñas brechas de aire que debilitan el material. El horno de prensado en caliente al vacío soluciona esto a través de la fuerza mecánica.

Eliminación Mecánica de Poros

Mientras el material está caliente y maleable, el horno aplica una presión hidráulica significativa (por ejemplo, 25 MPa).

Esta presión fuerza a las partículas de polvo a reorganizarse y sufrir deformación plástica. Cierra físicamente las brechas entre las partículas que la sinterización térmica por sí sola podría dejar atrás.

Garantía de Integridad Estructural

Al eliminar estos poros, el proceso maximiza la densidad relativa del compuesto. Esto es fundamental para lograr la alta resistencia y resistencia a la fatiga requeridas de las aleaciones de titanio TA15.

Preservación de la Pureza del Material

Las aleaciones de titanio son notoriamente reactivas; actúan como "esponjas de oxígeno" a altas temperaturas, lo que destruye su ductilidad.

El Papel del Alto Vacío

El horno mantiene un entorno de alto vacío ($10^{-2}$ Pa) durante todo el ciclo de calentamiento.

Esto protege eficazmente la matriz de titanio de la oxidación. Sin este vacío, el titanio reaccionaría con el oxígeno atmosférico, lo que provocaría fragilidad y falla del compuesto.

Eliminación de Volátiles

El vacío también ayuda a evacuar cualquier gas adsorbido atrapado dentro de los intersticios del polvo antes de que los poros sean sellados por la presión.

Comprensión de los Compromisos

Si bien el prensado en caliente al vacío es superior en calidad, introduce restricciones específicas que deben gestionarse.

Complejidad del Control de Parámetros

El éxito depende de la sincronización precisa de tres variables: temperatura, presión y nivel de vacío.

Si la presión se aplica demasiado pronto (antes de un calentamiento adecuado), la unión de las partículas puede ser débil. Si se aplica demasiado tarde, el material puede no densificarse completamente.

Límites de Eficiencia

A diferencia de los métodos de sinterización continua, el prensado en caliente al vacío es típicamente un proceso por lotes.

Limita la velocidad de producción y la complejidad geométrica de las piezas producidas, ya que la presión suele ser uniaxial (aplicada en una dirección).

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de sinterización para TiBw/TA15, adapte sus parámetros a sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Resistencia Mecánica: Priorice los parámetros de presión (25 MPa) para garantizar la máxima eliminación de poros y la mayor densidad posible.

- Si su enfoque principal es la Ductilidad y la Pureza: Concéntrese en mantener un nivel de vacío riguroso ($10^{-2}$ Pa) para prevenir la contaminación por oxígeno intersticial que causa fragilidad.

Resumen: El horno de prensado en caliente al vacío es el eslabón crítico que traduce el polvo crudo y el potencial químico en un compuesto estructural denso, de alta pureza y reforzado.

Tabla Resumen:

| Parámetro del Proceso | Rol en la Síntesis de TiBw/TA15 | Resultado Clave |

|---|---|---|

| Alto Vacío ($10^{-2}$ Pa) | Previene la oxidación y elimina volátiles | Pureza y ductilidad del material |

| Energía Térmica (1473 K) | Inicia la reacción en estado sólido (Ti + $\text{TiB}_2$ $\rightarrow$ TiB) | Crecimiento del refuerzo in situ |

| Presión Mecánica (25 MPa) | Fuerza la deformación plástica y la reorganización de partículas | Máxima densidad y cero porosidad |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus compuestos TiBw/TA15 con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Vacío, Muffle, Tubo, Rotatorio y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción.

Ya sea que necesite optimizar la resistencia mecánica a través de un control de presión preciso o preservar la pureza con entornos de alto vacío, nuestro equipo está listo para diseñar el horno perfecto para su laboratorio. Contáctenos hoy mismo para discutir sus necesidades únicas y experimente la ventaja KINTEK en ingeniería de alta temperatura.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué ventajas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) frente al prensado en caliente tradicional? Aumentar la eficiencia del SnSe

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de (Ti2AlC + Al2O3)p/TiAl? Lograr una densificación del 100%

- ¿Qué procesos se utilizan para el prensado al vacío y la preformación de telas y materiales fibrosos? Dominio de la consolidación uniforme para materiales compuestos

- ¿Cómo se utiliza el equipo de Prensado en Caliente al Vacío en la industria aeroespacial? Esencial para la fabricación de componentes de alto rendimiento

- ¿Cuáles son las características de un horno de sinterización por prensado en caliente? Logre materiales de alta densidad con control de precisión

- ¿Cuál es el papel de un troquel de grafito de alta resistencia en el sinterizado por prensado en caliente al vacío de cerámicas de SiC? Funciones esenciales

- ¿Por qué se requiere una atmósfera de argón durante el SPS de aleaciones Ti-6Al-4Zr-4Nb? Proteja su titanio de alto rendimiento

- ¿Por qué es esencial mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio? Garantiza una unión y densidad superiores