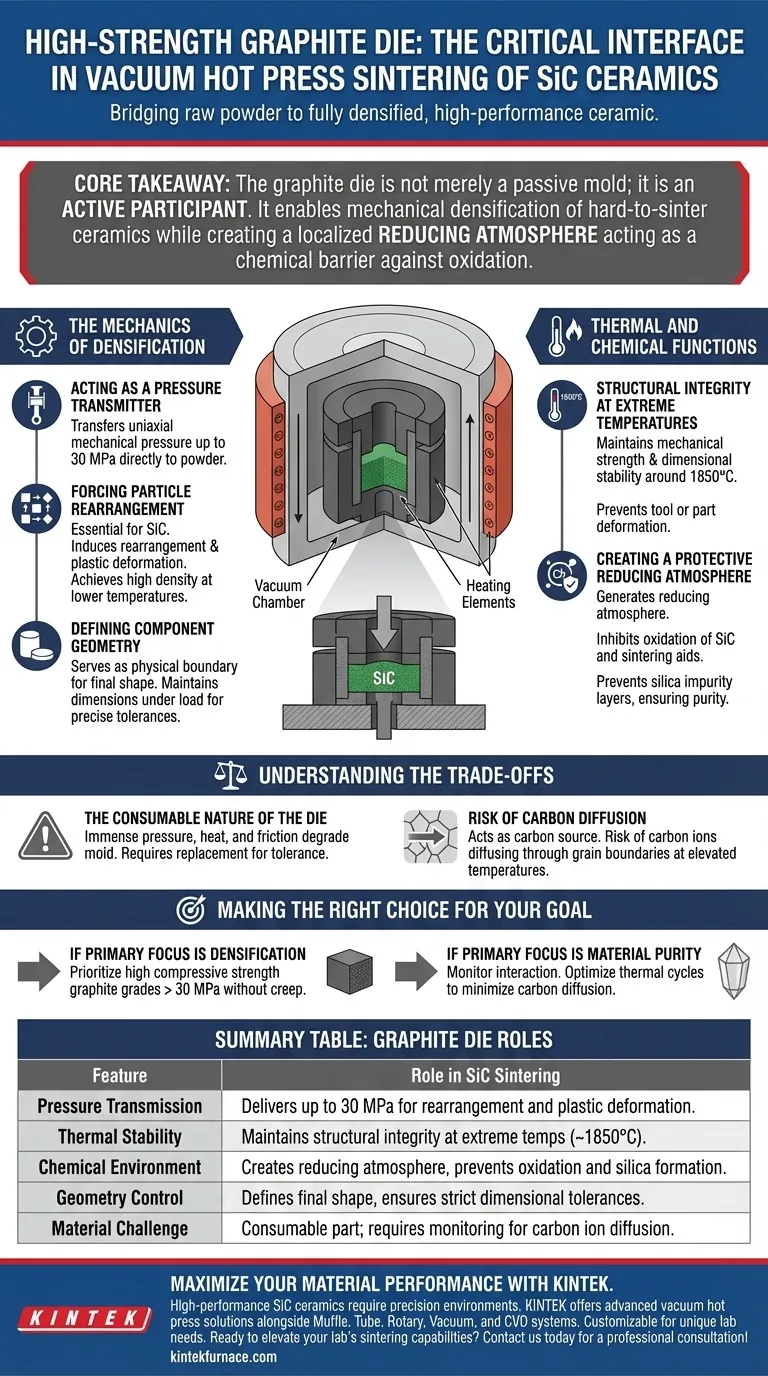

Un troquel de grafito de alta resistencia sirve como interfaz estructural y química crítica durante el sinterizado por prensado en caliente al vacío de carburo de silicio (SiC). Funciona simultáneamente como un contenedor resistente al calor capaz de soportar temperaturas extremas (alrededor de 1850 °C) y como un transmisor mecánico que aplica altas presiones (hasta 30 MPa) para densificar el polvo cerámico.

Conclusión clave: El troquel de grafito no es simplemente un molde pasivo; es un participante activo en el proceso de sinterizado. Permite la densificación mecánica de cerámicas difíciles de sinterizar, al tiempo que crea una atmósfera reductora localizada que actúa como una barrera química contra la oxidación.

La mecánica de la densificación

Actuando como transmisor de presión

En el prensado en caliente al vacío, el troquel de grafito actúa como el medio de transmisión principal para el sistema hidráulico. Debe transferir eficazmente la presión mecánica uniaxial, típicamente hasta 30 MPa, directamente al polvo cerámico interno.

Forzando la reorganización de partículas

Esta presión transmitida es esencial para densificar el SiC, que es notoriamente difícil de sinterizar. La fuerza aplicada por el troquel induce reorganización de partículas y deformación plástica dentro del polvo.

Esta ayuda mecánica permite que el material alcance una alta densidad a temperaturas más bajas de las que se requerirían para el sinterizado sin presión.

Definiendo la geometría del componente

El troquel sirve como el límite físico que define la forma final de la muestra sinterizada, como un cilindro o una placa. Dado que el troquel debe mantener sus dimensiones bajo carga, sus propiedades de alta resistencia son vitales para garantizar que la cerámica final cumpla con tolerancias geométricas precisas.

Funciones térmicas y químicas

Integridad estructural a temperaturas extremas

El sinterizado de SiC requiere temperaturas cercanas a los 1850 °C. Los moldes metálicos estándar se derretirían o perderían su integridad estructural en este entorno.

El grafito de alta resistencia mantiene su resistencia mecánica y estabilidad dimensional a estas temperaturas, evitando la deformación de la herramienta o de la pieza durante el ciclo térmico.

Creando una atmósfera reductora protectora

Quizás el papel más pasado por alto del troquel de grafito es su contribución química. A altas temperaturas, el material de grafito genera una atmósfera reductora dentro del conjunto del molde.

Esta atmósfera local inhibe la oxidación tanto del polvo de SiC como de cualquier ayuda de sinterizado metálica. Al prevenir la formación de capas de impurezas de sílice en las superficies de las partículas, el troquel garantiza la pureza y el rendimiento del compuesto cerámico final.

Comprender los compromisos

La naturaleza consumible del troquel

A pesar de su resistencia, el troquel de grafito es fundamentalmente un componente consumible. La combinación de presión inmensa, calor extremo y fricción eventualmente degrada el molde, requiriendo su reemplazo para mantener la tolerancia de la pieza.

Riesgo de difusión de carbono

Si bien el grafito proporciona una atmósfera protectora, también actúa como fuente de carbono. A temperaturas elevadas, existe el riesgo de que iones de carbono se difundan a través de los límites de grano hacia el material cerámico.

Si no se controla, esto puede formar bandas de impurezas que alteran las propiedades del material. El control del proceso debe gestionar el crecimiento del grano para suprimir este efecto de difusión.

Tomando la decisión correcta para su objetivo

Al seleccionar herramientas de grafito para el sinterizado de SiC, alinee su elección con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la densificación: Priorice grados de grafito con alta resistencia a la compresión para soportar presiones superiores a 30 MPa sin fluencia o fractura.

- Si su enfoque principal es la pureza del material: Supervise la interacción entre el troquel y el polvo, y optimice los ciclos térmicos para minimizar la difusión de impurezas de carbono en la matriz cerámica.

El troquel de grafito es la pieza clave del prensado en caliente al vacío, que cierra la brecha entre el polvo crudo y una cerámica de alto rendimiento completamente densificada y libre de oxidación.

Tabla resumen:

| Característica | Papel en el sinterizado de SiC |

|---|---|

| Transmisión de presión | Entrega hasta 30 MPa para la reorganización de partículas y la deformación plástica |

| Estabilidad térmica | Mantiene la integridad estructural a temperaturas extremas de alrededor de 1850 °C |

| Entorno químico | Crea una atmósfera reductora localizada para prevenir la oxidación y la formación de sílice |

| Control de geometría | Define la forma final y garantiza tolerancias dimensionales estrictas para la cerámica |

| Desafío del material | Actúa como una pieza consumible que requiere monitoreo de la difusión de iones de carbono |

Maximice el rendimiento de su material con KINTEK

Las cerámicas de SiC de alto rendimiento requieren entornos diseñados con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD de alta calidad, junto con soluciones avanzadas de prensado en caliente al vacío diseñadas para temperaturas extremas. Ya sea que necesite una configuración estándar o un sistema personalizable para sus necesidades de laboratorio únicas, nuestra experiencia garantiza que se cumplan sus objetivos de densificación y pureza.

¿Listo para mejorar las capacidades de sinterizado de su laboratorio? ¡Contáctenos hoy para una consulta profesional!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa caliente al vacío? Desbloquee el procesamiento de materiales de precisión

- ¿Qué funciones desempeñan los moldes de grafito durante la sinterización por prensado en caliente al vacío? Descubra su papel activo en la densificación

- ¿Cuáles son las ventajas de usar un horno VHP sobre CVD para ZnS? Mejora la resistencia y la eficiencia con el prensado en caliente al vacío

- ¿En qué industrias se utiliza comúnmente el prensado en caliente? Esencial para la industria aeroespacial, cerámica y electrónica

- ¿Cuál es la función principal de un horno de prensado en caliente en la síntesis de bicristales de SiC? Lograr uniones atómicas de precisión

- ¿Cuáles son las desventajas del prensado en caliente en comparación con el compactado en frío y la sinterización? Costos más altos y tasas de producción más bajas

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Cuál es la función principal de un horno de sinterización de prensa en caliente al vacío en la consolidación de compuestos de Cu/rGO? Lograr una densidad cercana a la teórica y un rendimiento superior