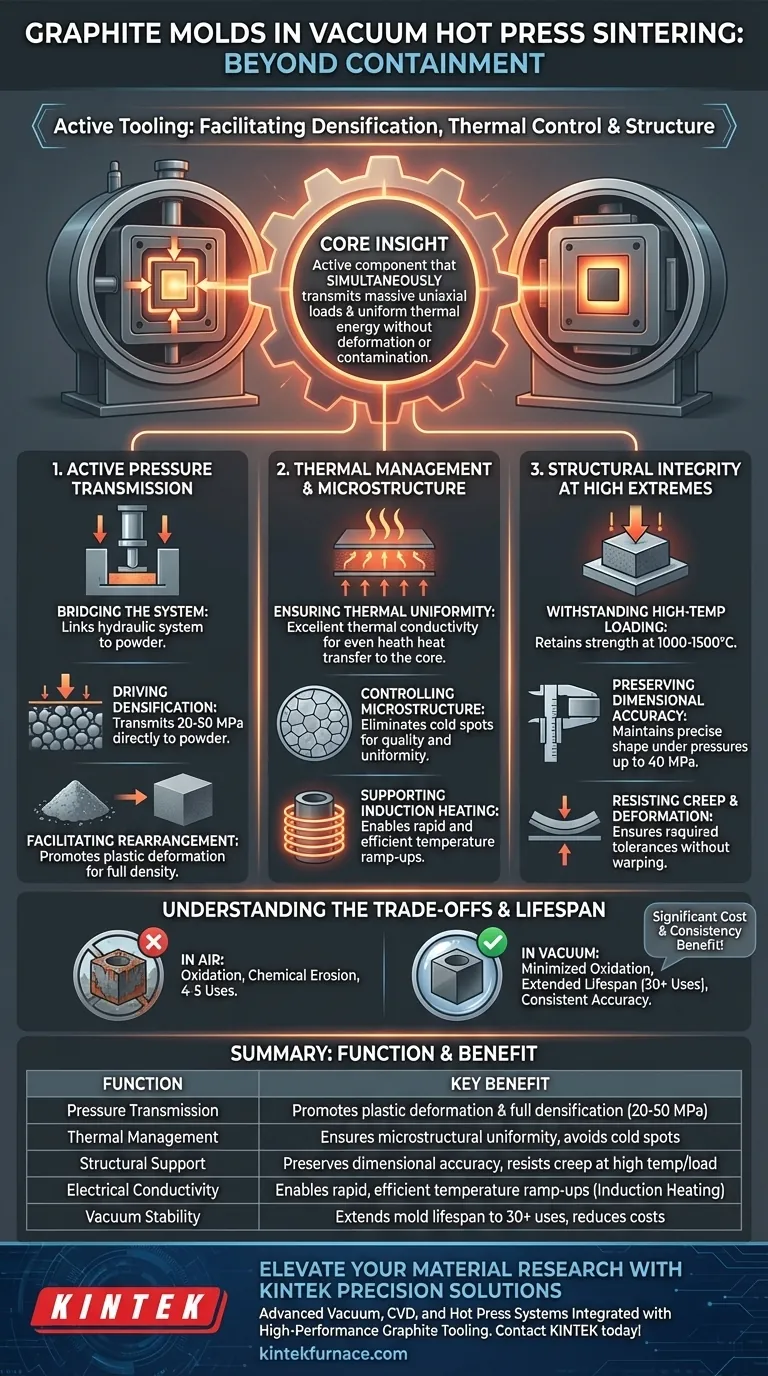

Más allá de actuar como un recipiente de contención pasivo, los moldes de grafito funcionan como herramientas de proceso críticas que facilitan activamente la densificación y el desarrollo microestructural del material. Sirven como un medio de alta resistencia para transmitir la presión hidráulica al polvo y actúan como un conducto térmico para garantizar un calentamiento uniforme, todo ello manteniendo la estabilidad dimensional bajo cargas mecánicas extremas.

Idea Clave: En la sinterización por prensado en caliente al vacío, el molde de grafito es un componente activo del sistema de utillaje. Su valor principal radica en su capacidad para transmitir simultáneamente cargas uniaxiales masivas y energía térmica uniforme sin deformar ni contaminar químicamente la pieza de trabajo.

El Papel de la Transmisión Activa de Presión

Uniendo el Sistema Hidráulico y el Polvo

El molde no se limita a sujetar el material en su lugar; es el enlace físico entre el sistema hidráulico de la máquina y la muestra de polvo.

Impulsando la Densificación

El molde debe transmitir una presión uniaxial significativa, a menudo en el rango de 20 a 50 MPa, directamente al polvo interno.

Facilitando la Reorganización de Partículas

Al transferir eficazmente esta carga axial, el molde obliga a las partículas del polvo a reorganizarse. Esta presión mecánica promueve la deformación plástica, que es esencial para transformar el polvo suelto en un material a granel sólido y completamente denso.

Gestión Térmica y Microestructura

Garantizando la Uniformidad Térmica

El grafito posee una excelente conductividad térmica. Esta propiedad permite que el molde transfiera el calor de manera uniforme desde los elementos calefactores hasta el núcleo de la muestra de polvo.

Controlando la Microestructura

La transferencia de calor uniforme es vital para la calidad del producto final. Al eliminar los puntos fríos o los gradientes térmicos, el molde de grafito asegura la uniformidad microestructural en todo el material compuesto sinterizado.

Soportando el Calentamiento por Inducción

Dado que el grafito es eléctricamente conductor, también sirve como un medio crítico para los procesos de calentamiento por inducción, lo que permite aumentos de temperatura rápidos y eficientes.

Integridad Estructural en Condiciones Extremas

Soportando Cargas a Altas Temperaturas

Los materiales estándar a menudo se ablandan o deforman bajo cargas pesadas a altas temperaturas (por ejemplo, de 1000 °C a 1500 °C). El grafito conserva una resistencia estructural excepcional en estos entornos.

Preservando la Precisión Dimensional

El molde debe mantener la forma y las dimensiones precisas del material compuesto mientras está sometido a presiones de hasta 40 MPa.

Resistiendo la Fluencia y la Deformación

Incluso durante la fase de ablandamiento del material de la matriz, el molde de grafito resiste la deformación. Esto asegura que el producto sinterizado final alcance las tolerancias geométricas requeridas sin deformarse.

Comprendiendo las Compensaciones

Estabilidad Química vs. Reactividad

Aunque generalmente es químicamente inerte, el grafito debe ser de alta pureza para evitar reacciones con los polvos cerámicos o de aleación. En vacío, evita eficazmente la erosión química adversa, pero los usuarios deben asegurarse de que la química específica del polvo no reaccione con el carbono a las temperaturas de sinterización.

El Impacto de la Oxidación

El grafito es susceptible a la oxidación a altas temperaturas en el aire. Sin embargo, en un entorno de prensado en caliente al vacío, esta pérdida por oxidación se minimiza.

Consideraciones sobre la Vida Útil

Operar en vacío extiende significativamente la vida útil del molde, a menudo de 4-5 usos en aire a más de 30 usos en vacío. Esto reduce drásticamente los costos de utillaje y mantiene una precisión dimensional constante durante múltiples ciclos.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar o diseñar utillaje de grafito para prensado en caliente, considere sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Alta Densificación: Asegúrese de que el grado de grafito utilizado tenga una alta resistencia a la compresión para transmitir cargas superiores a 30 MPa sin fracturarse.

- Si su enfoque principal es la Homogeneidad Microestructural: Priorice los grados de grafito con conductividad térmica superior para evitar gradientes térmicos dentro de muestras grandes.

- Si su enfoque principal es la Precisión Dimensional: Seleccione grafito de alta densidad y alta resistencia para minimizar la deflexión o fluencia del molde a las temperaturas máximas de sinterización.

El molde de grafito es el garante de la densidad y forma final de su material; tratarlo como utillaje de precisión en lugar de un consumible es clave para la consistencia del proceso.

Tabla Resumen:

| Función | Papel en el Proceso de Sinterización | Beneficio Clave |

|---|---|---|

| Transmisión de Presión | Conecta los sistemas hidráulicos al polvo a 20-50 MPa | Promueve la deformación plástica y la densificación completa |

| Gestión Térmica | Conduce el calor uniformemente desde los elementos hasta el núcleo | Asegura la uniformidad microestructural y evita puntos fríos |

| Soporte Estructural | Mantiene la integridad bajo cargas mecánicas a alta temperatura | Preserva la precisión dimensional y resiste la fluencia/deformación |

| Conductividad Eléctrica | Actúa como medio para el calentamiento por inducción | Permite aumentos de temperatura rápidos y eficientes |

| Estabilidad al Vacío | Minimiza la oxidación y la erosión química | Extiende la vida útil del molde a más de 30 usos y reduce los costos de utillaje |

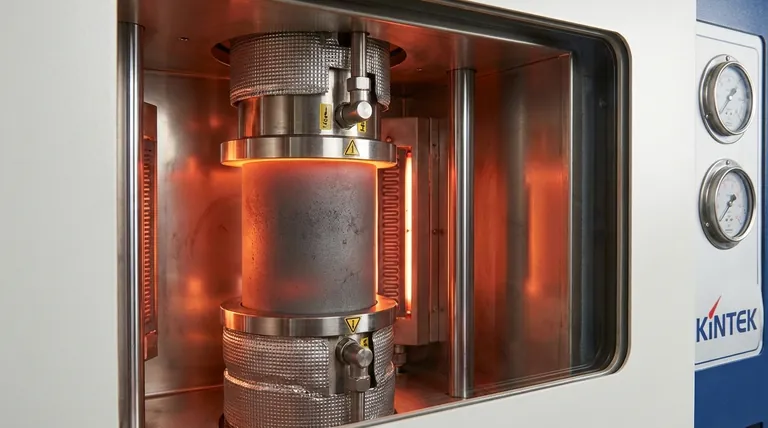

Mejore su Investigación de Materiales con las Soluciones de Precisión de KINTEK

Lograr una densificación perfecta del material requiere más que altas temperaturas; exige las herramientas y el entorno adecuados. KINTEK proporciona sistemas líderes en la industria de Vacío, CVD y Prensado en Caliente diseñados para integrarse perfectamente con utillaje de grafito de alto rendimiento.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos hornos Muffle, de Tubo y Rotatorios personalizables, adaptados a sus necesidades específicas de laboratorio. Ya sea que se centre en compuestos de alta densidad o en un control microestructural preciso, nuestro equipo está listo para proporcionar la experiencia técnica y el equipo para garantizar su éxito.

¿Listo para optimizar su proceso de sinterización? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo se utilizan los hornos de prensado en caliente en la sinterización y consolidación? Consiga materiales de alta densidad de manera eficiente

- ¿Qué papel juega un molde de grafito de alta resistencia en la sinterización por prensado en caliente? Optimizar la densidad de Al2O3/TiC/SiC(w)

- ¿Qué tipos de formas se pueden fabricar mediante el prensado en caliente al vacío? Desde bloques simples hasta componentes complejos

- ¿Qué factores se deben considerar al seleccionar un equipo de prensa de vacío? Claves para un rendimiento óptimo

- ¿Por qué es esencial un entorno de alto vacío durante el sinterizado por prensado en caliente? Lograr compuestos de aluminio de alta resistencia

- ¿Cuáles son los componentes clave de una prensa caliente de vacío? Control maestro de temperatura, presión y atmósfera

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío