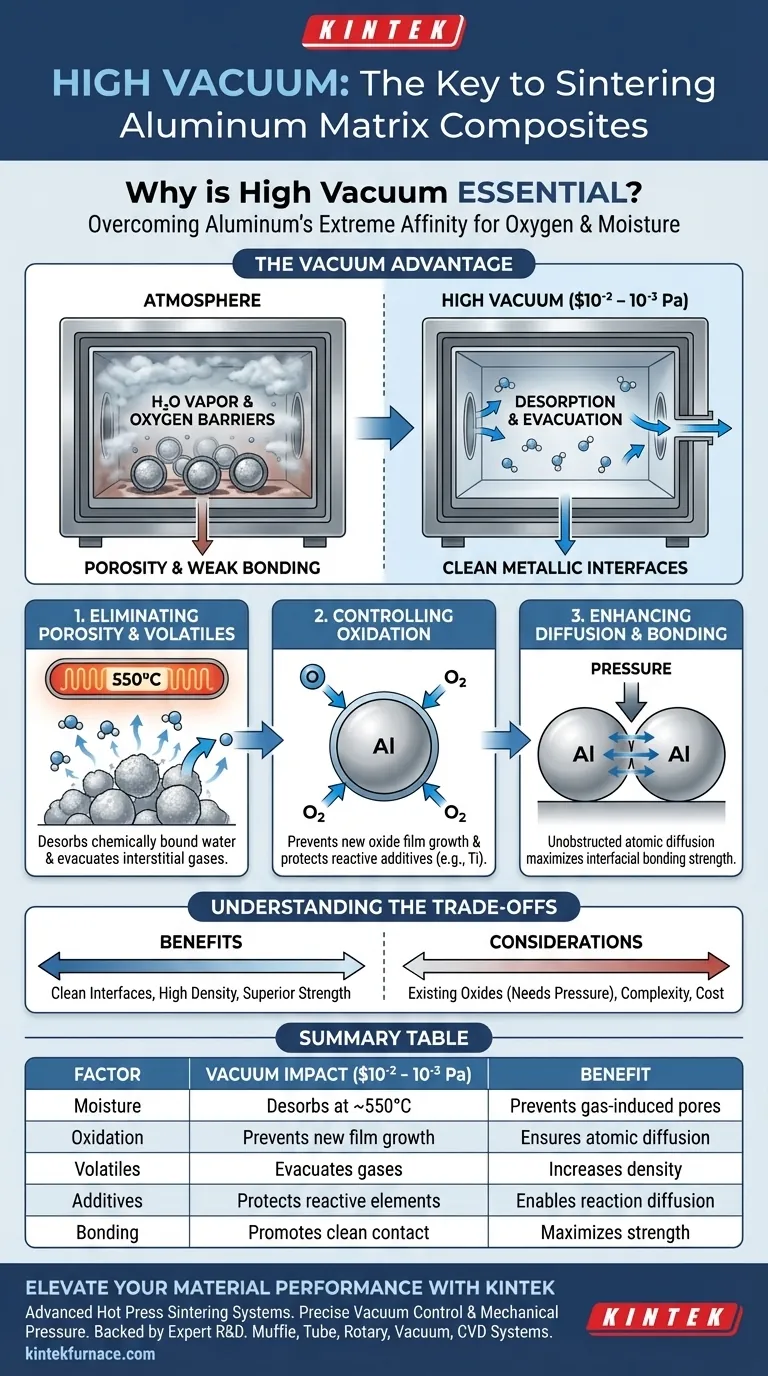

Un entorno de alto vacío es técnicamente obligatorio en el sinterizado por prensado en caliente de compuestos de matriz de aluminio debido a la extrema afinidad del aluminio por el oxígeno y la humedad. Su función principal es desorber activamente el vapor de agua químicamente unido a temperaturas alrededor de los 550 °C y prevenir la formación de barreras de óxido, permitiendo así la difusión atómica necesaria para un material denso y de alta resistencia.

La idea central El polvo de aluminio posee inherentemente una tenaz capa de óxido y adsorbe humedad, ambos actúan como barreras para el sinterizado. El entorno de vacío no es simplemente para la limpieza; es una herramienta de procesamiento activa que elimina estos impedimentos volátiles para permitir la unión metálica directa y la difusión de reacción sin obstáculos.

Eliminación de porosidad y volátiles

Desorción de agua adsorbida químicamente

Las superficies del polvo de aluminio son muy propensas a adsorber vapor de agua de la atmósfera.

Durante el proceso de calentamiento, particularmente alrededor de los 550 °C, un sistema de alto vacío promueve eficazmente la desorción y el escape de esta agua adsorbida químicamente. Eliminar esta humedad antes de la fase de sinterizado es fundamental para prevenir la formación de poros inducidos por gas en el compuesto final.

Evacuación de gases intersticiales

Más allá de la humedad superficial, a menudo se atrapa gas en los espacios intersticiales entre las partículas de polvo.

El entorno de vacío evacúa eficazmente estos gases atrapados y elimina los volátiles liberados durante el calentamiento. Al despejar estos espacios intersticiales, el proceso minimiza los defectos de porosidad y asegura una mayor densidad en el cuerpo sinterizado final.

Control de la oxidación y la calidad de la interfaz

Prevención del crecimiento de la película de óxido

El aluminio reacciona rápidamente con el oxígeno a altas temperaturas para formar una película de óxido estable.

Mantener un alto vacío (a menudo en el rango de $1 \times 10^{-2}$ Pa a $10^{-3}$ Pa) corta el suministro de oxígeno, previniendo eficazmente una mayor oxidación de la matriz de aluminio. Esto es esencial ya que las películas de óxido actúan como barreras térmicas y de difusión que degradan el rendimiento del material.

Protección de elementos de aleación reactivos

Muchos compuestos de matriz de aluminio incorporan aditivos reactivos, como polvo de titanio.

El entorno de vacío protege estos elementos altamente reactivos de la oxidación a altas temperaturas. Preservar el estado metálico de estos aditivos asegura que puedan participar en una difusión de reacción efectiva con la matriz de aluminio, en lugar de convertirse en óxidos inertes.

Mejora de la difusión y la unión

Difusión atómica sin obstáculos

Para que ocurra el sinterizado, los átomos deben difundirse a través de los límites de las partículas.

Al prevenir la formación de películas de óxido gruesas, el vacío asegura un contacto limpio entre capas (como capas de aleación amorfa y aluminio). Esto crea canales sin obstáculos para la difusión elemental, que es el mecanismo que realmente une el material.

Maximización de la resistencia de la unión interfacial

La integridad del compuesto depende de la resistencia de la unión entre la matriz y el refuerzo (por ejemplo, diamante o titanio).

Un entorno de vacío purificado promueve la unión metálica directa entre partículas. Esto da como resultado uniones metalúrgicas de alta calidad, mejorando significativamente las propiedades mecánicas y la conductividad térmica del compuesto.

Comprensión de las compensaciones

Si bien el alto vacío es esencial, depender de él de manera efectiva requiere comprender sus limitaciones.

Vacío frente a óxidos existentes

El vacío es excelente para prevenir la oxidación nueva y eliminar volátiles, pero no puede eliminar fácilmente las pieles de óxido de aluminio estables y preexistentes.

Para superar las películas de óxido que ya existen en el polvo, a menudo se requiere presión mecánica (por ejemplo, 30 MPa) junto con el vacío. La presión rompe físicamente la capa de óxido, permitiendo que el metal limpio debajo, preservado por el vacío, se una.

Complejidad y costo

Mantener altos niveles de vacío (por ejemplo, $10^{-3}$ Pa) requiere sistemas sofisticados de sellado y bombeo.

Esto aumenta la complejidad del equipo y el tiempo de procesamiento. Sin embargo, para aplicaciones de alto rendimiento donde la conductividad térmica y la resistencia mecánica son primordiales, esta compensación es inevitable.

Tomando la decisión correcta para su objetivo

Al configurar su proceso de sinterizado, alinee sus protocolos de vacío con sus requisitos de material específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice el alto vacío combinado con la presión mecánica para romper las películas de óxido y maximizar la unión metálica partícula a partícula.

- Si su enfoque principal es la conductividad térmica: Asegure niveles de vacío extremos para mantener interfaces limpias entre el aluminio y los refuerzos (como el diamante), ya que los óxidos actúan como aislantes térmicos.

- Si su enfoque principal es la aleación compleja (por ejemplo, Al-Ti): Controle estrictamente el vacío para prevenir la oxidación de aditivos reactivos, asegurando que permanezcan activos para la difusión de reacción.

En última instancia, el sistema de vacío es el guardián de la calidad de la interfaz, determinando si su compuesto se convierte en un sólido unificado o en una colección de partículas débilmente unidas.

Tabla resumen:

| Factor | Impacto del alto vacío (10⁻² a 10⁻³ Pa) | Beneficio para el compuesto |

|---|---|---|

| Humedad | Desorbe agua ligada químicamente a ~550°C | Previene poros inducidos por gas |

| Oxidación | Previene el crecimiento de nuevas películas de óxido en la matriz de Al | Asegura la difusión atómica sin obstáculos |

| Volátiles | Evacúa gases intersticiales y contaminantes | Aumenta la densidad del material final |

| Aditivos | Protege elementos reactivos como Ti de la oxidación | Permite la difusión de reacción efectiva |

| Unión | Promueve el contacto limpio metal-metal | Maximiza la resistencia de la unión interfacial |

Mejore el rendimiento de su material con KINTEK

No permita que las barreras de óxido y la porosidad comprometan sus compuestos de matriz de aluminio. Los sistemas avanzados de sinterizado por prensado en caliente de KINTEK proporcionan el control preciso de alto vacío ($10^{-3}$ Pa) y la presión mecánica requeridos para lograr una unión metalúrgica superior.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorios, Vacío y CVD adaptados a sus necesidades únicas de laboratorio y producción.

¡Contacte a KINTEK hoy mismo para optimizar su proceso de sinterizado!

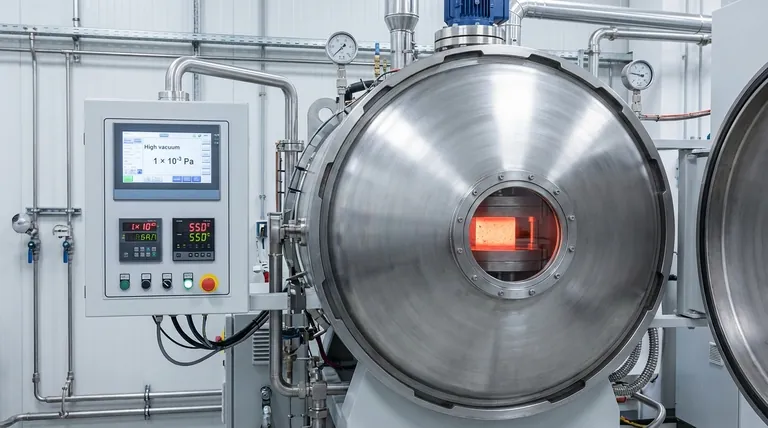

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo contribuye la prensa de vacío a la mejora de las propiedades del material? Logre materiales más densos y puros para un rendimiento superior

- ¿Cómo facilita un horno de prensado en caliente al vacío (VHP) la fabricación de aleaciones de Al-4Cu nanoestructuradas a granel?

- ¿Por qué es esencial un sistema de vacío de laboratorio para el SPS de LaFeO3? Garantizar la pureza de fase y la longevidad de las herramientas

- ¿Cuáles son los principales tipos de prensas de vacío? Descubra la prensa adecuada para sus materiales y aplicaciones

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la densificación de los compuestos de SiC/Al? Lograr una porosidad cercana a cero

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son las ventajas técnicas de los sistemas Vacuum SPS para cerámicas transparentes grandes? Lograr la máxima claridad óptica

- ¿Cómo beneficia el prensado en caliente al vacío a la metalurgia de polvos? Logre Materiales Densos y de Alto Rendimiento