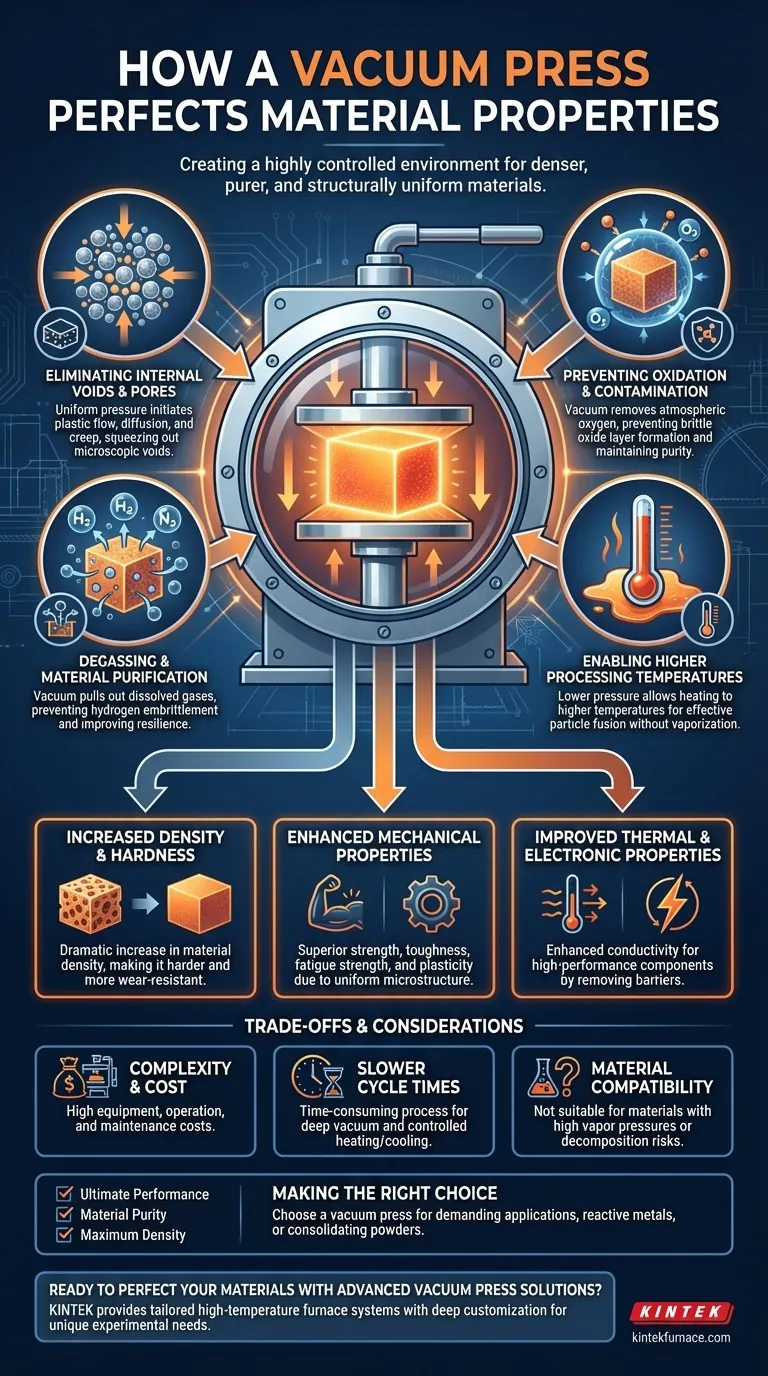

En esencia, una prensa de vacío mejora las propiedades de los materiales creando un entorno altamente controlado donde el calor y la presión pueden actuar de manera más eficaz. Este proceso elimina simultáneamente los defectos internos como los poros y previene la contaminación de la atmósfera, lo que da como resultado un producto final más denso, puro y estructuralmente uniforme con características mecánicas, térmicas y electrónicas mejoradas.

La idea fundamental es que el vacío no es simplemente un espacio vacío; es un componente activo del proceso. Purifica el material eliminando gases y previniendo la oxidación, lo que permite que la presión y el calor aplicados logren un nivel de densificación e integridad estructural que es imposible en una atmósfera estándar.

Los mecanismos centrales: cómo el vacío y la presión transforman los materiales

Para comprender los beneficios, primero debemos examinar los roles distintos que desempeñan el entorno de vacío y la presión física. Trabajan en conjunto para rediseñar fundamentalmente el material de adentro hacia afuera.

Eliminación de vacíos internos y poros

A altas temperaturas, los materiales se vuelven más maleables. La inmensa presión uniforme aplicada por la prensa inicia el flujo plástico, la difusión y la fluencia.

Estos mecanismos fuerzan al material a moverse hacia los espacios vacíos, expulsando físicamente los poros microscópicos que son debilidades inherentes en muchos materiales en bruto o parcialmente procesados.

Prevención de la oxidación y la contaminación

Muchos materiales avanzados, especialmente metales y ciertas cerámicas, reaccionan fácilmente con el oxígeno a altas temperaturas. Esto forma capas de óxido quebradizas que comprometen la integridad.

Un entorno de vacío elimina el oxígeno atmosférico, previniendo estas reacciones perjudiciales. Esto asegura que la química superficial e interna del material permanezca pura, lo cual es fundamental para propiedades como la resistencia y la conductividad.

Desgasificación y purificación del material

Más allá de prevenir nueva contaminación, el vacío limpia activamente el material. Extrae los gases disueltos, especialmente aquellos dañinos como el hidrógeno, desde el interior de la estructura del material.

La eliminación del hidrógeno previene un fenómeno conocido como fragilización por hidrógeno, que puede reducir gravemente la tenacidad y la plasticidad de un metal. Este paso de desgasificación da como resultado un material más resistente y confiable.

Permitir temperaturas de procesamiento más altas

Bajo presión atmosférica normal, algunos materiales se vaporizarían o "hervirían" antes de alcanzar la temperatura ideal para la sinterización o la densificación.

Al reducir drásticamente la presión, un vacío permite que estos materiales se calienten a temperaturas mucho más altas. Esto les permite ablandarse o fundirse ligeramente, lo que permite que la presión aplicada fusione las partículas de manera mucho más efectiva.

El resultado: mejoras medibles en las propiedades del material

La combinación de estos mecanismos conduce a mejoras tangibles y significativas en un espectro de características del material.

Mayor densidad y dureza

El resultado más directo de la eliminación de poros es un aumento drástico en la densidad del material. Un material más denso es inherentemente más duro y más resistente al desgaste y la abrasión, ya que hay menos puntos débiles para iniciar la fractura o la deformación.

Propiedades mecánicas mejoradas

Una microestructura uniforme, libre de vacíos e inclusiones de óxido, tiene una resistencia mecánica superior. Esto se traduce en una mejor tenacidad, resistencia a la fatiga y plasticidad. El componente final puede soportar mayor tensión y deformación antes de fallar.

Propiedades térmicas y electrónicas mejoradas

Los vacíos y las impurezas actúan como barreras para el flujo de calor y electricidad. Al crear un material más denso, puro y uniforme, una prensa de vacío mejora la conductividad térmica y eléctrica, haciéndola ideal para componentes electrónicos de alto rendimiento o aplicaciones de gestión térmica.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el proceso de prensado en caliente al vacío no es una solución universal. Implica compensaciones específicas que deben sopesarse frente a sus beneficios.

Complejidad del proceso y costo

Los sistemas de prensado en caliente al vacío son significativamente más complejos y costosos de adquirir, operar y mantener que los hornos atmosféricos convencionales. La necesidad de bombas de vacío robustas, sellos y sistemas de control aumenta los gastos generales.

Tiempos de ciclo más lentos

Lograr un vacío profundo, calentar la cámara, aplicar presión y enfriar bajo condiciones controladas es un proceso que consume mucho tiempo. Para la fabricación de alto volumen de piezas menos críticas, el tiempo de ciclo puede ser un inconveniente significativo.

Compatibilidad de materiales

Aunque es versátil, el proceso no es adecuado para todos los materiales. Los materiales con altas presiones de vapor o componentes que pueden descomponerse al vacío no son candidatos apropiados para este tipo de procesamiento.

Tomar la decisión correcta para su objetivo

La decisión de utilizar una prensa de vacío depende del nivel de rendimiento requerido del componente final.

- Si su enfoque principal es el rendimiento y la fiabilidad máximos: Utilice una prensa de vacío para eliminar los defectos microscópicos que son los puntos de partida para la falla del material en aplicaciones exigentes como la aeroespacial o los implantes médicos.

- Si su enfoque principal es la pureza del material: Utilice una prensa de vacío para procesar metales reactivos (como el titanio) o materiales electrónicos donde incluso una oxidación menor degradaría el rendimiento.

- Si su enfoque principal es lograr la máxima densidad: Utilice una prensa de vacío para consolidar polvos metálicos, compuestos o cerámicas en una forma sólida y no porosa que es imposible de lograr de otra manera.

En última instancia, elegir utilizar una prensa de vacío es una decisión de ingeniería deliberada para crear materiales que no solo se forman, sino que se perfeccionan fundamentalmente.

Tabla resumen:

| Mecanismo | Beneficio clave |

|---|---|

| Elimina vacíos y poros | Aumenta la densidad y la dureza |

| Previene la oxidación y la contaminación | Mejora la pureza y la resistencia mecánica |

| Desgasifica los materiales | Mejora la tenacidad y la fiabilidad |

| Permite temperaturas de procesamiento más altas | Impulsa la conductividad térmica y eléctrica |

¿Listo para perfeccionar sus materiales con soluciones avanzadas de prensas de vacío? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura personalizados. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para mejorar sus propiedades de material y lograr un rendimiento superior en sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo funciona una prensa isostática en caliente al vacío? Desbloquee una densidad y pureza de material superiores

- ¿Cuáles son los rangos disponibles de fuerza de prensado y temperatura para el prensado en caliente al vacío? Optimice su procesamiento de materiales

- ¿Qué componentes se utilizan en los hornos de prensa caliente para aplicar presión? Partes esenciales para una compresión de alta temperatura precisa

- ¿Qué es una prensa isostática en caliente al vacío y cuál es su función principal? Desbloquea el Procesamiento Avanzado de Materiales

- ¿Cuáles son las ventajas de utilizar una prensa caliente al vacío? Logre una calidad y precisión de material superiores