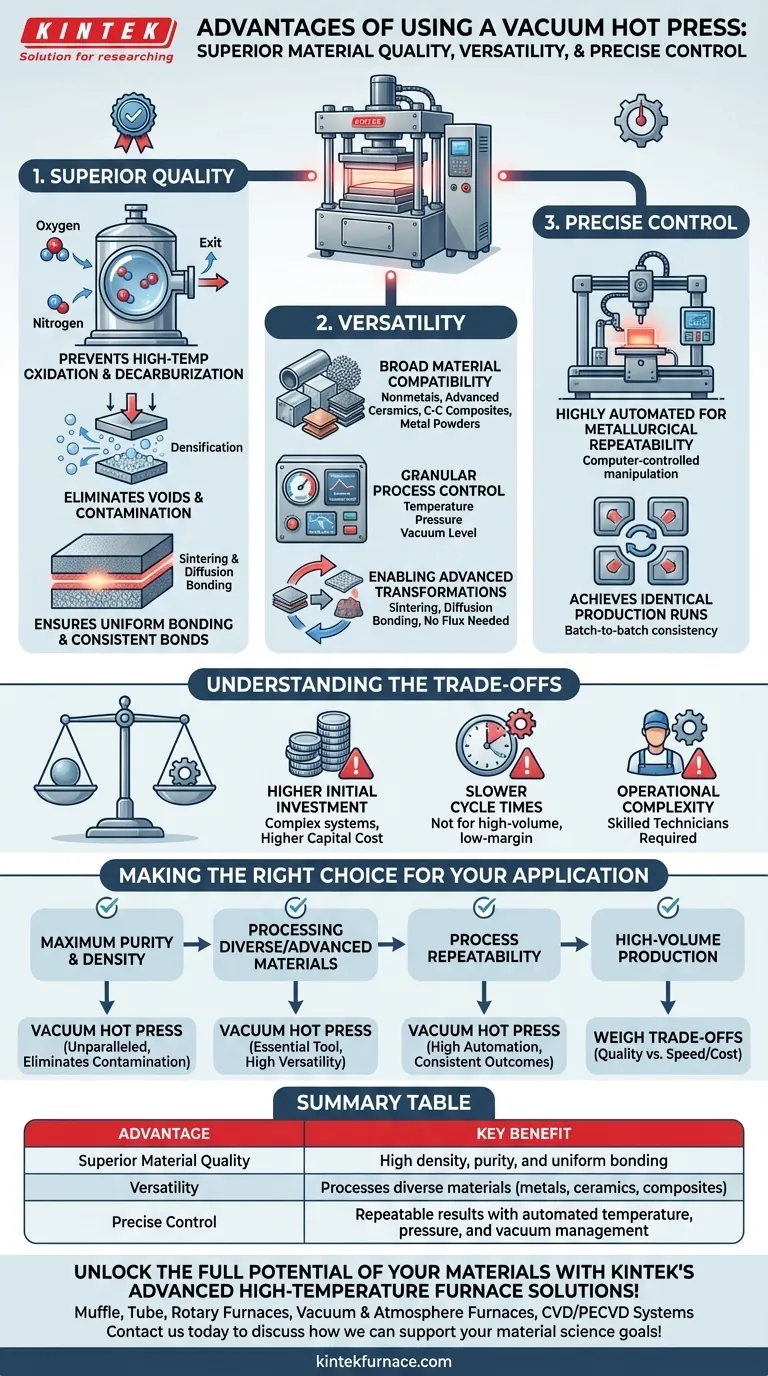

En esencia, una prensa caliente al vacío ofrece tres ventajas principales: produce materiales de calidad excepcionalmente alta, es lo suficientemente versátil para procesar una amplia gama de sustancias y proporciona un control preciso y repetible sobre el proceso de fabricación. Al aplicar calor y presión simultáneamente dentro de un vacío controlado, elimina la oxidación y la contaminación que degradan los materiales en los hornos convencionales, lo que resulta en una densidad, pureza y unión superiores.

El desafío fundamental en la fabricación de materiales avanzados es controlar el entorno de procesamiento. Una prensa caliente al vacío supera esto creando una cámara prístina y libre de oxígeno, lo que desbloquea la capacidad de producir materiales con una uniformidad e integridad estructural sin precedentes que serían imposibles de lograr en sistemas de atmósfera abierta.

Cómo una prensa caliente al vacío ofrece una calidad de material superior

La característica definitoria de esta tecnología es su capacidad para crear un entorno casi perfecto para la consolidación de materiales. Esto se traduce directamente en productos finales de mayor calidad.

El papel crítico del vacío

Una cámara de vacío es esencial para eliminar gases atmosféricos como el oxígeno y el nitrógeno. Esto previene la oxidación a alta temperatura y la descarburación, lo que preserva la composición química prevista del material y da como resultado superficies más limpias.

Sin esta protección, muchos metales y compuestos avanzados se quemarían o formarían capas de óxido débiles y quebradizas cuando se calientan.

Eliminación de vacíos y contaminación

La combinación de presión y vacío funciona para exprimir y evacuar físicamente los gases atrapados y otras impurezas volátiles del interior del material.

Este proceso, conocido como densificación, minimiza la porosidad interna. El resultado es un producto final con una densidad, resistencia y durabilidad significativamente mayores.

Garantizar una unión uniforme

Los elementos calefactores optimizados del sistema y el mecanismo de prensado trabajan al unísono para proporcionar una temperatura y presión uniformes en todo el componente.

Esta uniformidad es fundamental para lograr uniones metalúrgicas consistentes, ya sea sinterizando polvos en un bloque sólido o uniendo por difusión dos materiales disímiles. Elimina los puntos débiles y asegura un rendimiento predecible.

La base de la versatilidad y la precisión

Más allá de la calidad, la tecnología se define por su adaptabilidad y el control granular que ofrece a ingenieros e investigadores. Esto la convierte en una herramienta poderosa tanto para el desarrollo como para la producción especializada.

Amplia compatibilidad de materiales

Las prensas calientes al vacío no se limitan a una sola clase de material. Están diseñadas para procesar eficazmente una gama diversa de sustancias.

Esto incluye no metales, cerámicas avanzadas, compuestos de carbono-carbono y varios polvos metálicos. Esta flexibilidad los convierte en una piedra angular de los laboratorios modernos de ciencia de materiales y las instalaciones de fabricación especializadas.

Control de proceso granular

Los sistemas modernos están altamente automatizados, lo que permite una manipulación precisa y controlada por computadora de las tres variables clave del proceso: temperatura, presión y nivel de vacío.

Los termopares monitorean y ajustan el calor con extrema precisión, mientras que los sistemas de prensa avanzados aplican una fuerza constante. Esto asegura que cada lote de producción sea idéntico, un concepto conocido como repetición metalúrgica.

Habilitación de transformaciones avanzadas

El entorno controlado facilita transformaciones de materiales que son difíciles o imposibles con otros métodos.

Procesos como la sinterización y la unión por difusión dependen de este control preciso para crear microestructuras únicas y unir materiales sin la necesidad de fundir o introducir adhesivos de relleno, lo que podría comprometer el rendimiento.

Comprender las compensaciones

Aunque es potente, una prensa caliente al vacío es una herramienta especializada con consideraciones específicas. La objetividad requiere reconocer sus limitaciones.

Mayor inversión inicial

Estos son sistemas complejos que integran componentes de vacío, calefacción y prensa hidráulica. El costo de capital inicial es significativamente mayor que el de un horno atmosférico estándar.

Tiempos de ciclo más lentos

El proceso de crear un vacío, calentar, prensar y enfriar de manera controlada es inherentemente más lento que los métodos menos controlados. Esto puede hacer que no sea adecuado para la fabricación de gran volumen y bajo margen donde la velocidad es el impulsor principal.

Complejidad operativa

Operar una prensa caliente al vacío requiere técnicos capacitados que comprendan la interacción entre los sistemas de vacío, térmico y mecánico. El mantenimiento también es más complicado en comparación con equipos más simples.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar una prensa caliente al vacío depende completamente de los objetivos de su proyecto.

- Si su enfoque principal es lograr la máxima pureza y densidad del material: La prensa caliente al vacío es inigualable porque su atmósfera controlada elimina la oxidación y la contaminación que degradan la integridad del material.

- Si su enfoque principal es procesar materiales diversos o avanzados: Su versatilidad para manipular metales, cerámicas y compuestos la convierte en una herramienta esencial para la investigación y la fabricación especializada.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: El alto grado de automatización y el control preciso de la temperatura y la presión garantizan resultados consistentes y fiables lote tras lote.

- Si su enfoque principal es la producción de alto volumen: Pese cuidadosamente la calidad superior frente a los tiempos de ciclo más lentos y los mayores costos operativos para determinar si la compensación está justificada para su producto.

Al comprender estas ventajas y compensaciones principales, puede determinar con confianza si una prensa caliente al vacío es la solución óptima para sus objetivos de ciencia de materiales y fabricación.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calidad de material superior | Alta densidad, pureza y unión uniforme al eliminar la oxidación y la contaminación |

| Versatilidad | Procesa diversos materiales como metales, cerámicas y compuestos |

| Control preciso | Resultados repetibles con gestión automatizada de temperatura, presión y vacío |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de prensas calientes al vacío personalizados, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento, confiabilidad y eficiencia superiores. ¿Listo para mejorar sus procesos? Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio