En esencia, un vacío o una atmósfera protectora reduce la oxidación al aislar físicamente el metal fundido del oxígeno. Ya sea eliminando el aire (vacío) o reemplazándolo con un gas no reactivo (atmósfera protectora), estos métodos eliminan un ingrediente clave necesario para que ocurra la reacción química de oxidación, especialmente a las altas temperaturas que hacen que los metales sean muy reactivos.

Las altas temperaturas requeridas para fundir o procesar metales también aceleran drásticamente su reacción con el oxígeno. Controlar la atmósfera no es un pequeño ajuste del proceso; es la estrategia fundamental para prevenir la formación de inclusiones de óxido que degradan la resistencia y asegurar la integridad del producto final.

El Problema Fundamental: Calor, Metal y Oxígeno

Por qué las Altas Temperaturas Aceleran la Oxidación

El calor es una forma de energía. Cuando se calienta un metal, sus átomos vibran más rápidamente, haciéndolos significativamente más reactivos.

Esta energía añadida supera fácilmente el umbral necesario para que el metal reaccione con cualquier oxígeno disponible, un proceso conocido como oxidación. Un estado fundido es el extremo de esto, presentando una superficie líquida altamente reactiva.

La Formación de Inclusiones de Óxido

La oxidación es una reacción química entre un metal y el oxígeno, formando un nuevo compuesto llamado óxido metálico. Usted ve esto en la vida cotidiana como óxido en el hierro.

Cuando esto sucede en el metal fundido, estos óxidos pueden quedar atrapados a medida que el metal se enfría y solidifica. Estas impurezas atrapadas se conocen como inclusiones de óxido.

El Impacto de los Óxidos en la Integridad del Metal

Las inclusiones de óxido son esencialmente partículas diminutas, frágiles y similares a la cerámica incrustadas dentro de la estructura metálica. No se unen bien con el metal circundante.

Estas inclusiones actúan como puntos de tensión internos, creando puntos débiles microscópicos donde pueden comenzar las grietas. Esto degrada severamente propiedades mecánicas críticas como la resistencia, la ductilidad y la resistencia a la fatiga, al tiempo que afecta la resistencia natural a la corrosión del metal.

Las Dos Soluciones Principales

Para prevenir la oxidación, debe controlar la atmósfera alrededor del metal caliente. Esto se logra de dos maneras principales: eliminación o desplazamiento.

Cómo Funciona un Vacío: La Estrategia de Eliminación

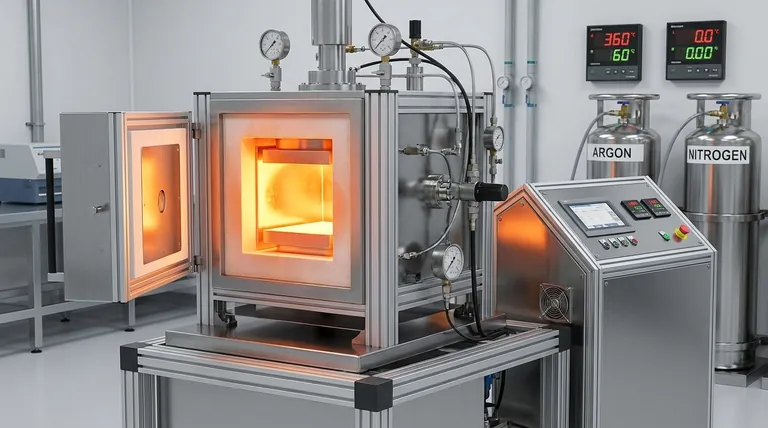

Un horno de vacío utiliza bombas para eliminar físicamente el aire, y por lo tanto el oxígeno, de una cámara sellada. Esto priva a la reacción de oxidación de su combustible necesario.

Al crear un ambiente con presión extremadamente baja, el número de moléculas de oxígeno disponibles para colisionar y reaccionar con la superficie del metal se reduce a un nivel insignificante. Esta es la forma más efectiva de lograr un ambiente verdaderamente libre de oxígeno.

Cómo Funciona una Atmósfera Protectora: La Estrategia de Desplazamiento

Esta estrategia implica inundar la cámara con un gas que no reaccionará con el metal, típicamente un gas inerte como Argón o a veces Nitrógeno.

Este gas inerte desplaza el aire normal, rico en oxígeno, cubriendo el metal fundido y evitando que el oxígeno entre en contacto con su superficie. Aunque el objetivo es el mismo, el mecanismo es de reemplazo en lugar de eliminación.

Comprendiendo las Compensaciones

Elegir entre un vacío y una atmósfera protectora depende de los requisitos específicos de pureza, costo y eficiencia del proceso de la aplicación.

Vacío: Pureza frente a Complejidad

Un ambiente de vacío ofrece el nivel más alto de pureza. No solo elimina el oxígeno, sino que también ayuda a extraer otras impurezas volátiles y gases disueltos del metal fundido, un proceso conocido como desgasificación.

Sin embargo, los hornos de vacío representan una inversión significativa en equipo especializado. El proceso suele estar orientado por lotes y puede tener tiempos de ciclo más largos, lo que lo hace más complejo y costoso que otros métodos.

Atmósfera Protectora: Escalabilidad frente a Pureza

Usar una atmósfera de gas inerte suele ser más rentable y fácil de integrar en procesos de fabricación continuos. Proporciona una excelente protección para una amplia gama de aplicaciones como soldadura y soldadura fuerte.

La principal compensación es que puede que no logre la pureza absoluta de un alto vacío. La calidad del resultado depende de la pureza del gas inerte utilizado y de la capacidad de purgar completamente todo el oxígeno de la cámara.

Tomar la Decisión Correcta para Su Objetivo

Su decisión debe estar impulsada por los requisitos finales de su componente.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un ambiente de vacío es la opción superior, ya que elimina de manera más efectiva los gases reactivos y otros contaminantes volátiles.

- Si su enfoque principal es la eficiencia del proceso para aplicaciones robustas: Una atmósfera protectora de gas inerte proporciona una excelente prevención de la oxidación sin el costo y la complejidad de un vacío total.

- Si está trabajando con metales altamente reactivos como titanio o aluminio: El control atmosférico no es negociable, y un vacío de alta pureza o una atmósfera de gas inerte controlada con precisión es esencial para prevenir una degradación catastrófica de las propiedades.

En última instancia, gestionar la atmósfera es gestionar la calidad y fiabilidad de su componente metálico final.

Tabla de Resumen:

| Método | Mecanismo | Beneficios Clave | Casos de Uso Ideales |

|---|---|---|---|

| Vacío | Elimina aire/oxígeno mediante bombas | Máxima pureza, desgasificación, ambiente libre de oxígeno | Metales de alta pureza, metales reactivos como el titanio |

| Atmósfera Protectora | Desplaza el aire con gases inertes (p. ej., Argón) | Rentable, escalable, procesamiento continuo | Soldadura, soldadura fuerte, aplicaciones robustas |

¡Mejore su procesamiento de metales con las soluciones de hornos avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para satisfacer sus necesidades experimentales únicas, mejorando la pureza, la resistencia y la eficiencia. Contáctenos hoy para discutir cómo podemos ayudar a prevenir la oxidación y mejorar la integridad de su metal.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores