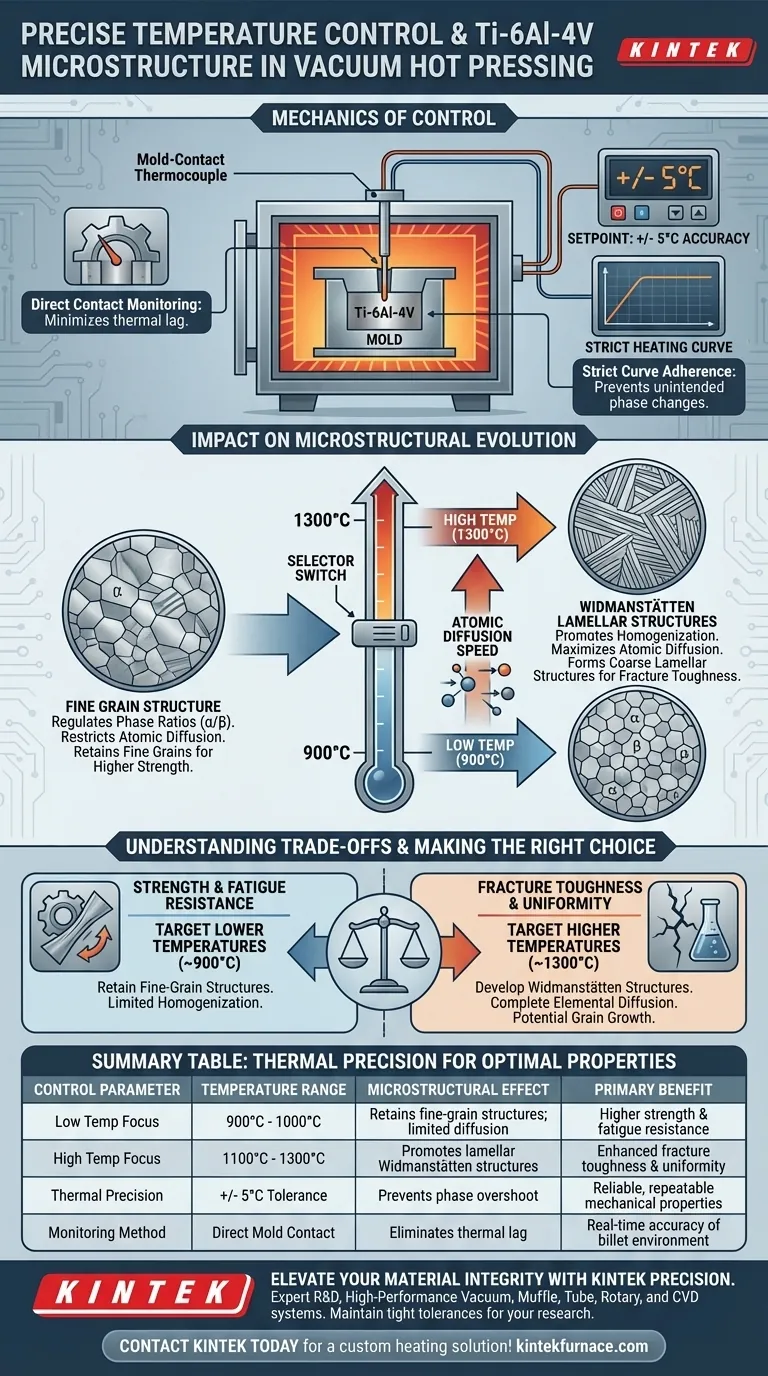

El control de la temperatura de alta precisión que utiliza termopares de contacto con el molde es el principal mecanismo para dictar la arquitectura interna del Ti-6Al-4V durante el prensado en caliente al vacío. Al mantener una precisión de +/- 5 °C, estos sistemas imponen estrictamente curvas térmicas que controlan las tasas de difusión atómica, estableciendo directamente la proporción de fases alfa a beta, el tamaño de grano final y la formación de estructuras específicas de Widmanstätten.

La gestión térmica precisa no se limita a calentar el material; actúa como un interruptor selector de las propiedades microestructurales. Al ajustar las temperaturas entre 900 °C y 1300 °C, se elige eficazmente entre retener estructuras de grano fino o promover la homogeneización completa y las formaciones laminares.

La Mecánica del Control

Monitoreo por Contacto Directo

Los termopares logran una alta precisión manteniendo contacto directo con el molde. Esta configuración minimiza el retraso entre la fuente de calor y la medición, asegurando que el entorno que rodea al tocho refleje con precisión los datos del controlador.

Estricto Cumplimiento de la Curva

El sistema aprovecha esta retroalimentación para mantener una precisión de hasta +/- 5 °C. Esta estrecha tolerancia garantiza que el proceso siga estrictamente la curva de calentamiento preestablecida, evitando sobrecargas térmicas que podrían desencadenar cambios de fase no deseados.

Impacto en la Evolución Microestructural

Regulación de las Proporciones de Fase

El rango de temperatura de operación, específicamente entre 900 °C y 1300 °C, determina directamente la proporción de fases alfa y beta dentro de la aleación. El control de esta proporción es el paso fundamental para adaptar la respuesta mecánica del material.

Impulso de la Difusión Atómica

La temperatura dicta la velocidad de difusión atómica. El control preciso permite a los operadores ajustar la cantidad exacta de energía requerida para lograr el nivel deseado de homogeneización química en todo el material.

Formación de Estructuras Laminares

A temperaturas más altas dentro de la ventana de procesamiento, el sistema promueve la formación de estructuras laminares de Widmanstätten. Estas disposiciones microestructurales específicas son críticas para aplicaciones que requieren características distintas de tenacidad a la fractura.

Comprensión de las Compensaciones

Granos Finos vs. Homogeneización

Existe una compensación inherente entre el tamaño del grano y la difusión. Las temperaturas más bajas ayudan a retener estructuras de grano fino, que generalmente ofrecen una mayor resistencia. Sin embargo, las temperaturas más bajas reducen las tasas de difusión atómica, lo que podría dejar el material menos homogeneizado.

La Consecuencia del Alto Calor

Por el contrario, las temperaturas más altas (cercanas a los 1300 °C) garantizan una difusión elemental completa y uniformidad. La desventaja es la promoción del crecimiento del grano y la transición a microestructuras laminares gruesas, lo que puede alterar la ductilidad y el rendimiento a la fatiga de la aleación.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el proceso de prensado en caliente al vacío, debe alinear sus puntos de ajuste de temperatura con sus requisitos mecánicos específicos:

- Si su principal objetivo es la alta resistencia y la resistencia a la fatiga: Apunte a temperaturas más bajas (más cercanas a los 900 °C) para restringir la difusión y retener estructuras de grano fino.

- Si su principal objetivo es la tenacidad a la fractura y la uniformidad química: apunte a temperaturas más altas (hasta 1300 °C) para maximizar la difusión atómica y desarrollar estructuras laminares de Widmanstätten completamente formadas.

En última instancia, el termopar proporciona la precisión necesaria para navegar por la estrecha ventana entre estos estados microestructurales en competencia.

Tabla Resumen:

| Parámetro de Control | Rango de Temperatura | Efecto Microestructural | Beneficio Principal |

|---|---|---|---|

| Enfoque en Baja Temperatura | 900 °C - 1000 °C | Retiene estructuras de grano fino; difusión limitada | Mayor resistencia y resistencia a la fatiga |

| Enfoque en Alta Temperatura | 1100 °C - 1300 °C | Promueve estructuras laminares de Widmanstätten | Mayor tenacidad a la fractura y uniformidad |

| Precisión Térmica | Tolerancia de +/- 5 °C | Evita el sobrepaso de fase | Propiedades mecánicas fiables y repetibles |

| Método de Monitoreo | Contacto Directo con el Molde | Elimina el retraso térmico | Precisión en tiempo real del entorno del tocho |

Eleve la Integridad de su Material con la Precisión KINTEK

La perfección microestructural en Ti-6Al-4V exige un control térmico absoluto. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Vacío, Muffle, Tubo, Rotatorios y CVD de alto rendimiento diseñados para mantener las estrictas tolerancias que requiere su investigación. Ya sea que necesite retener la resistencia de grano fino o lograr una homogeneización química completa, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades de procesamiento únicas.

¿Listo para optimizar los resultados de su prensado en caliente al vacío? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre una solución de calentamiento personalizada!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influye el entorno de alto vacío proporcionado por un horno de prensa en caliente al vacío en las propiedades de los compuestos de Cu/rGO? Lograr un rendimiento superior del compuesto

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo funciona el fieltro de grafito como material aislante en los equipos FAST? Aumente la eficiencia y la uniformidad térmica

- ¿Qué funciones cumplen los moldes de grafito de alta pureza durante el prensado en caliente de SiC? Mejora la precisión del sinterizado

- ¿Por qué se utiliza un sistema de calentamiento por inducción de frecuencia media en la fabricación de brocas de diamante mediante prensado en caliente al vacío? Para una velocidad y durabilidad superiores

- ¿Cuál es el uso de una prensa caliente? Logre una unión perfecta y materiales de alto rendimiento

- ¿Cuáles son los beneficios del entorno de alto vacío en un horno de sinterización por prensado en caliente al vacío? Lograr la máxima densidad

- ¿Cuáles son las principales aplicaciones de los hornos de prensa caliente al vacío? Logre una densidad y pureza de material superiores