En esencia, un compuesto cerámico/metálico producido mediante una prensa de vacío ofrece una combinación superior de alta resistencia, resistencia excepcional al desgaste y estabilidad térmica robusta. El proceso de prensado en caliente al vacío es fundamental para lograr un material denso y no poroso, que es la fuente de estas características de alto rendimiento.

La verdadera ventaja no son solo las propiedades de la cerámica y el metal, sino cómo el proceso de prensado al vacío los forja en un compuesto casi perfecto y totalmente denso, libre de los defectos e impurezas que comprometen el rendimiento.

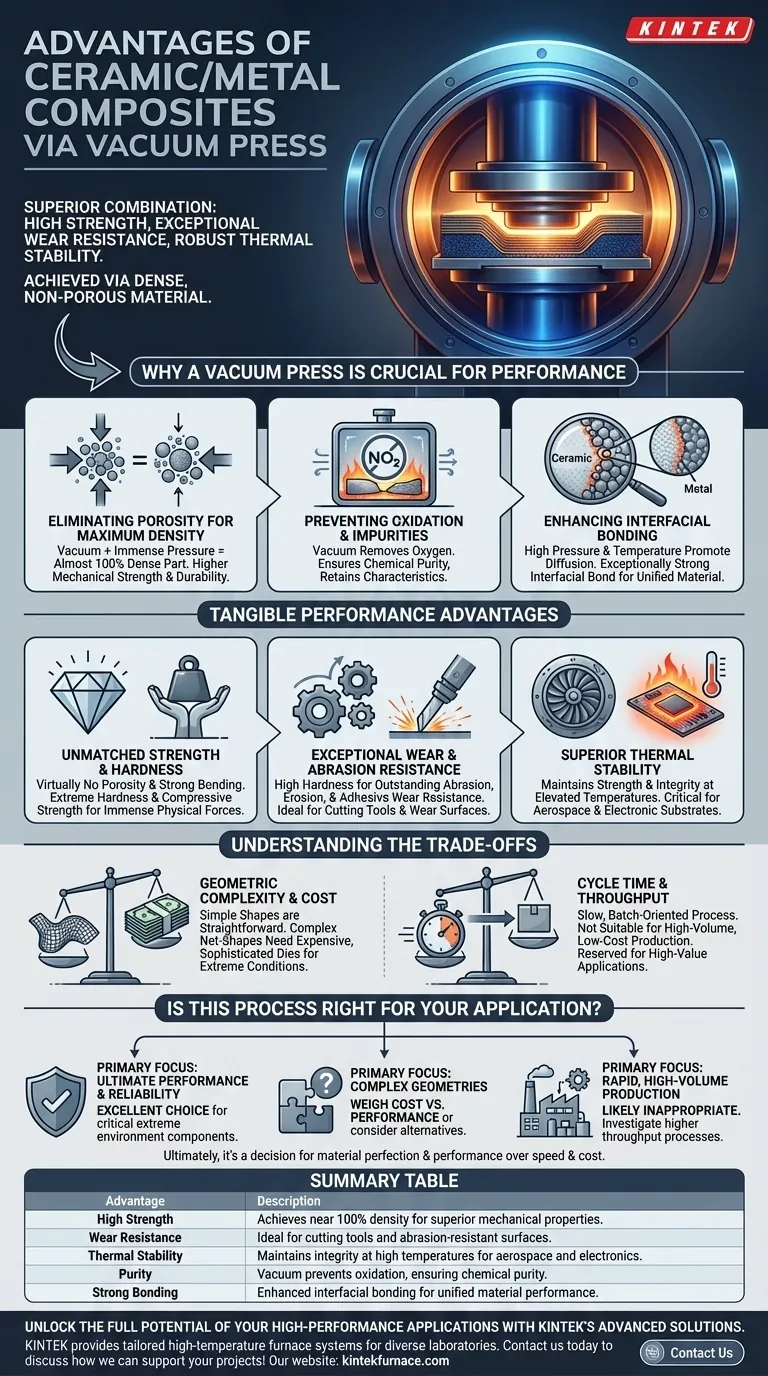

Por qué una prensa de vacío es crucial para el rendimiento

El proceso de fabricación es inseparable de las propiedades del material final. El uso de una prensa de sinterización en caliente al vacío es una elección deliberada para crear un material con defectos mínimos y máximo rendimiento.

Eliminación de la porosidad para una densidad máxima

La combinación de un vacío y una inmensa presión compacta físicamente los polvos cerámicos y metálicos. Este proceso elimina los huecos y las bolsas de aire, lo que da como resultado una pieza final que tiene casi un 100% de densidad.

La porosidad es un punto principal de fallo en los materiales, y su eliminación se traduce directamente en una resistencia mecánica y durabilidad significativamente mayores.

Prevención de la oxidación y las impurezas

Calentar los metales a las altas temperaturas requeridas para la sinterización normalmente provoca oxidación, lo que degrada sus propiedades. El entorno de vacío elimina el oxígeno, previniendo estas reacciones químicas no deseadas.

Esto asegura que el compuesto final sea químicamente puro y que tanto los componentes cerámicos como los metálicos conserven sus características previstas.

Mejora de la unión interfacial

La alta presión y temperatura aplicadas durante el proceso promueven la difusión en el límite entre las partículas cerámicas y metálicas. Esto crea un enlace interfacial excepcionalmente fuerte.

Es esta unión robusta la que permite que el compuesto actúe como un único material unificado, transfiriendo eficazmente las cargas entre la cerámica dura y la matriz metálica más resistente.

Las ventajas de rendimiento tangibles

La microestructura casi perfecta creada por el método de prensa de vacío conduce directamente a un conjunto de propiedades de ingeniería muy deseables.

Resistencia y dureza inigualables

Con prácticamente ninguna porosidad y fuertes enlaces internos, estos compuestos exhiben una dureza y resistencia a la compresión extremas. Esto los hace ideales para componentes que deben soportar inmensas fuerzas físicas sin deformarse ni fracturarse.

Excepcional resistencia al desgaste y la abrasión

La alta dureza, aportada principalmente por la fase cerámica, proporciona una resistencia sobresaliente a la abrasión, la erosión y el desgaste adhesivo. Esta es la razón por la que estos materiales se utilizan para herramientas de corte de alta gama y superficies resistentes al desgaste.

Estabilidad térmica superior

Estos compuestos mantienen su resistencia y estabilidad estructural a temperaturas elevadas donde la mayoría de los metales convencionales fallarían. Esta propiedad es fundamental para componentes aeroespaciales exigentes, como las piezas de turbina, y para sustratos electrónicos que deben disipar el calor de manera efectiva.

Entendiendo las compensaciones

Ningún proceso es perfecto para cada situación. Comprender las limitaciones del prensado en caliente al vacío es clave para tomar una decisión informada.

Complejidad geométrica y coste

Las formas simples como placas, bloques y cilindros son sencillas de fabricar con este método. Sin embargo, producir piezas complejas de forma neta es un desafío significativo.

Requiere troqueles de prensado muy sofisticados y caros que puedan soportar la temperatura y presión extremas, lo que convierte el coste de la utillaje en un factor importante para los diseños intrincados.

Tiempo de ciclo y rendimiento

El prensado en caliente al vacío es un proceso inherentemente lento y orientado por lotes. El tiempo requerido para calentar, presionar y enfriar limita el rendimiento, lo que lo hace inadecuado para la producción de gran volumen y bajo coste.

Este proceso está reservado para aplicaciones de alto valor donde el rendimiento excepcional justifica el mayor tiempo de fabricación y los costes asociados.

¿Es este proceso adecuado para su aplicación?

Elegir este material y proceso depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es el rendimiento y la fiabilidad definitivos: Los compuestos prensados al vacío son una excelente opción para componentes críticos en entornos extremos donde el fallo no es una opción.

- Si su enfoque principal es la fabricación de geometrías complejas: Debe sopesar cuidadosamente el alto coste de los troqueles sofisticados frente a las ganancias de rendimiento o considerar procesos alternativos.

- Si su enfoque principal es la producción rápida y de gran volumen: Este método probablemente no sea apropiado, y debería investigar procesos orientados a un mayor rendimiento.

En última instancia, elegir un compuesto cerámico/metálico prensado al vacío es una decisión de priorizar la perfección del material y el rendimiento sobre la velocidad y el coste de fabricación.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Alta resistencia | Logra una densidad cercana al 100% para propiedades mecánicas superiores. |

| Resistencia al desgaste | Ideal para herramientas de corte y superficies resistentes a la abrasión. |

| Estabilidad térmica | Mantiene la integridad a altas temperaturas para aplicaciones aeroespaciales y electrónicas. |

| Pureza | El vacío previene la oxidación, asegurando la pureza química. |

| Unión fuerte | Unión interfacial mejorada para un rendimiento material unificado. |

Desbloquee todo el potencial de sus aplicaciones de alto rendimiento con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, entregando compuestos cerámico/metálicos fiables para usos críticos. ¿Listo para mejorar el rendimiento de su material? Contáctenos hoy para analizar cómo podemos apoyar sus proyectos.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes