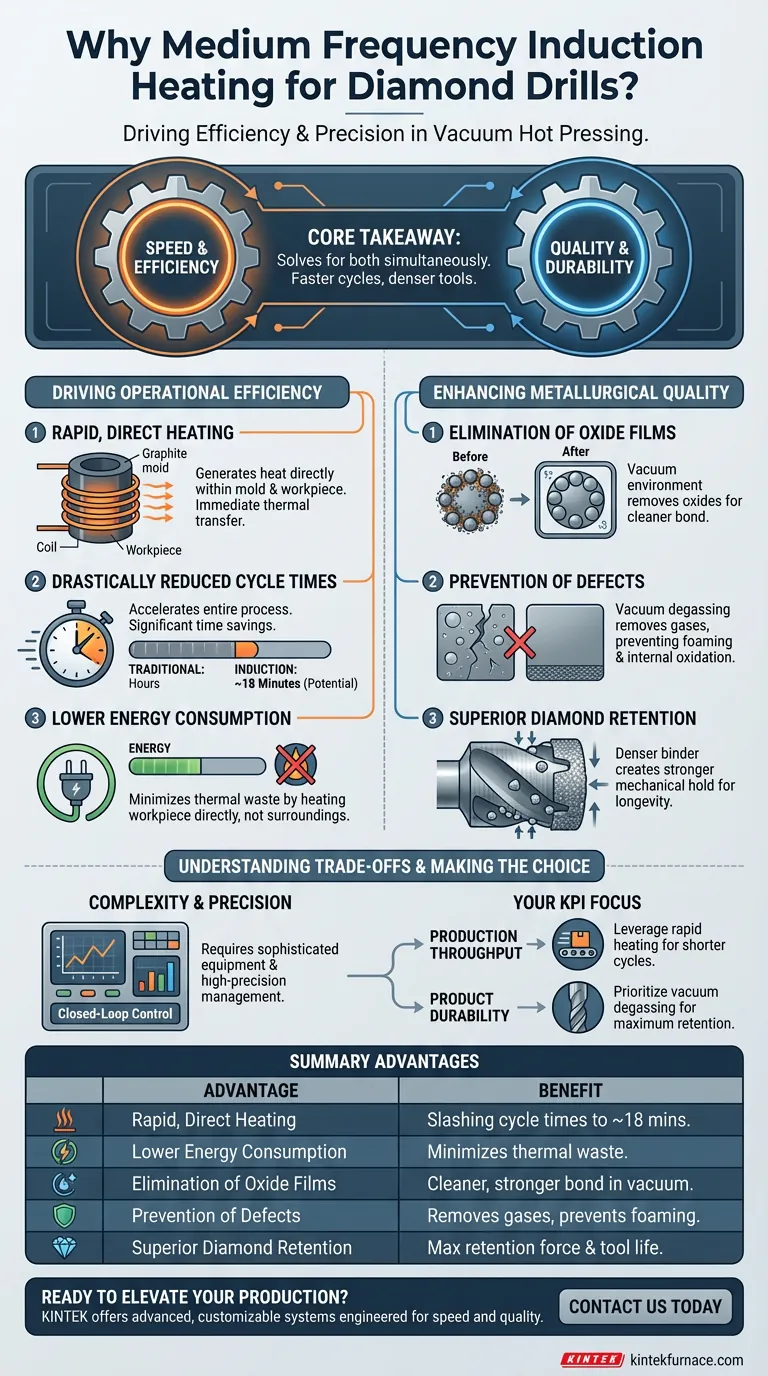

El calentamiento por inducción de frecuencia media actúa como el principal impulsor de la eficiencia y la precisión en la fabricación de brocas de diamante mediante prensado en caliente al vacío. Se utiliza porque permite el calentamiento rápido y directo de moldes de grafito y piezas de trabajo, lo que permite un ciclo de fabricación significativamente más rápido y eficiente energéticamente que los métodos tradicionales.

La conclusión principal: El valor de este sistema radica en su capacidad para resolver simultáneamente la velocidad y la calidad. Reduce drásticamente el tiempo de sinterización mientras utiliza un entorno de vacío para eliminar los óxidos, lo que resulta en una herramienta de diamante más densa y duradera.

Impulsando la Eficiencia Operativa

Calentamiento Rápido y Directo

La característica distintiva de la inducción de frecuencia media es su capacidad para generar calor directamente dentro del molde de grafito y la pieza de trabajo. A diferencia de los métodos que dependen de la radiación externa, esto permite una transferencia térmica inmediata.

Tiempos de Ciclo Drásticamente Reducidos

Este método de calentamiento directo acelera todo el proceso de fabricación. Los tiempos de sinterización se acortan significativamente, con el potencial de completar una pieza en tan solo 18 minutos.

Menor Consumo de Energía

Al calentar la pieza de trabajo directamente en lugar de calentar el elemento circundante y el aire, el sistema minimiza el desperdicio térmico. Esto resulta en un consumo de energía sustancialmente reducido en comparación con los procesos de sinterización tradicionales.

Mejorando la Calidad Metalúrgica

Eliminación de Películas de Óxido

El prensado en caliente al vacío crea un entorno controlado que el equipo atmosférico estándar no puede igualar. Utiliza una atmósfera reductora para eliminar eficazmente las películas de óxido en las partículas metálicas.

Prevención de Defectos

La integración de la desgasificación al vacío elimina los gases adsorbidos de la superficie del polvo antes de que ocurra la sinterización. Este paso proactivo previene defectos estructurales comunes, como la formación de espuma del producto y la oxidación interna.

Retención Superior de Diamantes

La eliminación de impurezas conduce a una densidad significativamente mejorada del aglutinante metálico. Un aglutinante más denso crea una sujeción mecánica más fuerte (fuerza de retención) sobre el diamante, lo cual es crítico para el rendimiento y la longevidad de la broca.

Comprendiendo las Compensaciones

Complejidad del Equipo vs. Simplicidad

Si bien es efectivo, este proceso requiere un sofisticado equipo de prensado en caliente al vacío en lugar de hornos atmosféricos estándar. Exige la integración de tres funciones distintas: desgasificación al vacío, tratamiento de atmósfera y prensado en caliente.

La Necesidad de un Control de Precisión

Dado que el calentamiento por inducción es tan rápido, no puede controlarse manualmente ni mediante termostatos simples. Requiere un sistema de control de temperatura de circuito cerrado para lograr una gestión de alta precisión y evitar el sobrecalentamiento.

Tomando la Decisión Correcta para Su Producción

Si está evaluando si debe pasar al prensado en caliente al vacío por inducción de frecuencia media, considere sus KPI de fabricación principales:

- Si su enfoque principal es el Rendimiento de Producción: Aproveche las capacidades de calentamiento rápido para reducir los ciclos de sinterización a aproximadamente 18 minutos por pieza.

- Si su enfoque principal es la Durabilidad del Producto: Priorice la función de desgasificación al vacío para aumentar la densidad del aglutinante metálico y maximizar la fuerza de retención del diamante.

Esta tecnología cierra la brecha entre la producción de alta velocidad y la metalurgia de alto rendimiento.

Tabla Resumen:

| Ventaja | Beneficio |

|---|---|

| Calentamiento Rápido y Directo | Calienta moldes de grafito y piezas de trabajo directamente, reduciendo drásticamente los tiempos de ciclo a ~18 minutos. |

| Menor Consumo de Energía | Minimiza el desperdicio térmico al calentar la pieza de trabajo, no el aire circundante. |

| Eliminación de Películas de Óxido | El entorno de vacío elimina los óxidos para una unión más limpia y fuerte. |

| Prevención de Defectos | La desgasificación al vacío elimina los gases para prevenir la formación de espuma y la oxidación interna. |

| Retención Superior de Diamantes | Crea un aglutinante metálico más denso para una fuerza de retención de diamante máxima y una vida útil de la herramienta. |

¿Listo para mejorar la producción de sus herramientas de diamante con precisión y velocidad?

Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas avanzados de prensado en caliente al vacío por inducción de frecuencia media, todos personalizables para sus necesidades únicas. Nuestros sistemas están diseñados para ofrecer el calentamiento rápido y la calidad metalúrgica superior detallados anteriormente, impactando directamente en su rendimiento de producción y durabilidad del producto.

Contáctenos hoy para discutir cómo una solución KINTEK puede transformar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la importancia de la capacidad de calentamiento rápido de un horno de prensado en caliente? Desbloquee la precisión de sinterización a nanoescala

- ¿Por qué el grafito isostático es el material más común para los moldes SPS? Mejore la precisión del sinterizado de alto rendimiento

- ¿Qué papel desempeñan los moldes de grafito en el prensado en caliente al vacío de ZnS? Optimización de la densificación y la pureza óptica

- ¿Por qué es necesario un horno de prensado en caliente equipado con un sistema de vacío para el sinterizado de recubrimientos de aleaciones de alta entropía? Garantice la pureza, la densidad y un rendimiento superior.

- ¿Por qué se selecciona grafito de alta resistencia para el prensado en caliente al vacío de aleaciones termoeléctricas? Experto en Altas Temperaturas

- ¿Por qué se requiere un entorno de alto vacío durante el SPS para materiales transparentes? Lograr pureza óptica

- ¿Qué aplicaciones industriales utilizan los hornos de prensado en caliente al vacío? Esencial para la industria aeroespacial, médica y electrónica

- ¿Qué condiciones físicas proporciona un horno de prensado en caliente al vacío? Optimización de la preparación de compuestos GNPs-Cu/Ti6Al4V