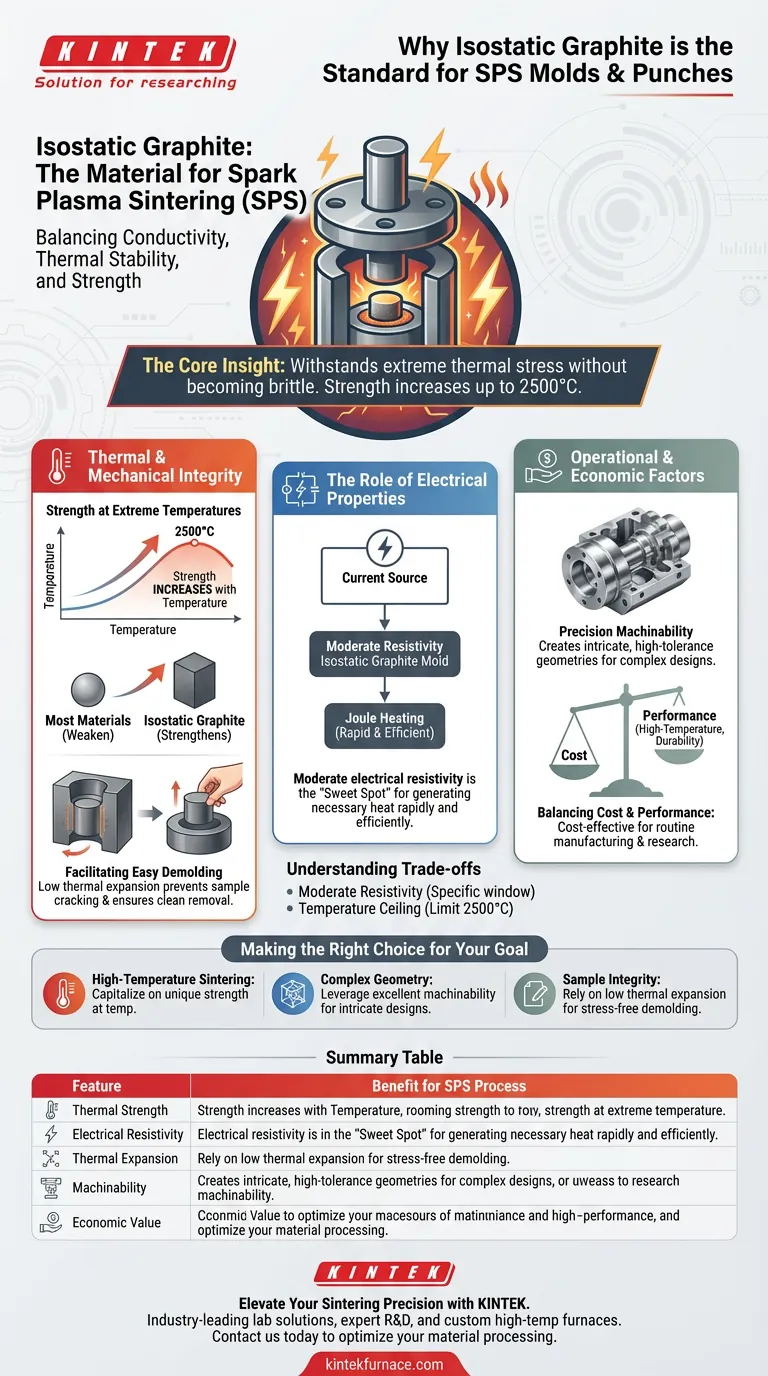

El grafito isostático es el material estándar para el sinterizado por plasma de chispa (SPS) porque proporciona el equilibrio necesario entre conductividad eléctrica, estabilidad térmica y resistencia mecánica. Su moderada resistividad eléctrica permite un calentamiento Joule eficiente, mientras que su capacidad única de fortalecerse a altas temperaturas garantiza la integridad estructural durante el proceso de sinterizado.

La idea central El grafito isostático resuelve la contradicción central del sinterizado a alta temperatura: resiste el estrés térmico extremo sin volverse quebradizo. A diferencia de la mayoría de los materiales que se debilitan con el calor, se vuelve mecánicamente más fuerte hasta 2500 °C, al tiempo que facilita el calentamiento eléctrico preciso requerido para el SPS.

Integridad térmica y mecánica

Resistencia a temperaturas extremas

En la mayoría de los materiales de ingeniería, el aumento de la temperatura provoca debilidad estructural y posibles fallos. El grafito isostático se comporta de manera diferente; su resistencia mecánica en realidad aumenta a medida que aumenta la temperatura, hasta aproximadamente 2500 °C.

Estabilidad crítica para aplicaciones de alta temperatura

Esta propiedad única lo hace excepcionalmente confiable para el SPS, donde las altas tasas de calentamiento son estándar. El material mantiene su forma y capacidad de soportar presión exactamente cuando las condiciones de sinterizado son más exigentes.

Facilita el desmoldeo fácil

La estabilidad dimensional es crucial al retirar una muestra sinterizada. El grafito isostático posee un bajo coeficiente de expansión térmica.

Previene daños en la muestra

Debido a que el molde no se expande ni se contrae agresivamente durante el ciclo térmico, el riesgo de que el molde se agarrote o agriete la muestra sinterizada se reduce significativamente. Esto asegura que el producto final se pueda retirar limpiamente después del proceso.

El papel de las propiedades eléctricas

Permite un calentamiento Joule eficiente

El SPS se basa en el paso de una gran corriente eléctrica a través del molde para generar calor (calentamiento Joule). El material del molde debe ser conductor, pero no demasiado conductor.

El punto óptimo "moderado"

El grafito isostático ofrece una resistividad eléctrica moderada. Esto proporciona suficiente resistencia para generar el calor necesario rápidamente cuando se aplica la corriente, al tiempo que permite que la corriente fluya eficientemente a través del conjunto.

Factores operativos y económicos

Mecanizado de precisión

El SPS a menudo requiere formas de molde y geometrías de punzón complejas para crear diseños de componentes específicos. El grafito isostático es conocido por su excelente mecanizabilidad, lo que permite la creación de herramientas intrincadas de alta tolerancia.

Equilibrio entre coste y rendimiento

Las herramientas son un recurso consumible en los procesos de sinterizado. El grafito isostático es rentable en relación con sus capacidades de alto rendimiento, lo que lo convierte en la opción económica óptima para la fabricación rutinaria y la investigación.

Comprender los compromisos

Los límites de la resistividad "moderada"

Si bien la resistividad moderada es ideal para el calentamiento Joule general, es una ventana operativa específica. Si su proceso requiere características de flujo eléctrico altamente especializadas fuera de este rango "moderado", el grafito isostático estándar puede requerir ajustes en el proceso.

Límites de temperatura

Si bien el material se fortalece hasta 2500 °C, este es un límite físico. Los procesos que requieren temperaturas sostenidas por encima de este umbral pueden llevar el material más allá de su envolvente de rendimiento confiable según las especificaciones estándar.

Tomando la decisión correcta para su objetivo

Para maximizar el éxito de sus ciclos de SPS, alinee su estrategia de herramientas con las ventajas específicas del grafito isostático.

- Si su enfoque principal es el sinterizado a alta temperatura: Capitalice la propiedad única del material de aumentar su resistencia hasta 2500 °C para aplicar una presión constante sin temor al colapso de la herramienta.

- Si su enfoque principal es la geometría compleja de componentes: Aproveche la excelente mecanizabilidad del material para diseñar formas intrincadas de punzón y molde sin incurrir en costes de fabricación prohibitivos.

- Si su enfoque principal es la integridad de la muestra: Confíe en el bajo coeficiente de expansión térmica para minimizar el estrés en la muestra durante las fases de enfriamiento y desmoldeo.

El grafito isostático sigue siendo el estándar de la industria porque unifica con éxito las demandas contrapuestas de durabilidad térmica, eficiencia eléctrica y viabilidad económica.

Tabla resumen:

| Característica | Beneficio para el proceso SPS |

|---|---|

| Resistencia térmica | La resistencia mecánica aumenta hasta 2500 °C, garantizando la integridad estructural. |

| Resistividad eléctrica | La resistividad moderada permite un calentamiento Joule eficiente para un sinterizado rápido. |

| Expansión térmica | El bajo coeficiente de expansión evita el agrietamiento de la muestra y garantiza un desmoldeo fácil. |

| Mecanizabilidad | Permite geometrías intrincadas de molde y punzón de alta tolerancia a bajo coste. |

| Valor económico | Proporciona un equilibrio rentable entre rendimiento y longevidad de la herramienta. |

Mejore la precisión de su sinterizado con KINTEK

El grafito isostático es esencial para un sinterizado por plasma de chispa exitoso, pero el equipo adecuado marca la diferencia. KINTEK proporciona soluciones de laboratorio líderes en la industria respaldadas por I+D y fabricación expertas. Ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura personalizables diseñados para satisfacer sus requisitos de sinterizado únicos.

¿Listo para optimizar su procesamiento de materiales? Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones avanzadas de calentamiento pueden mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es esencial el control de la presión mecánica de alta intensidad en el sinterizado en prensa caliente? Lograr la densificación de nano-cobre

- ¿Cómo mejora el equipo de prensado en caliente al vacío la calidad de la matriz de las herramientas de diamante a través de una mejor humectabilidad? Desbloquee una retención de diamante superior

- ¿Qué es el prensado en caliente al vacío? Logre una resistencia y pureza de material superiores

- ¿Cuál es la función principal de un horno de sinterización de prensa en caliente al vacío en la consolidación de compuestos de Cu/rGO? Lograr una densidad cercana a la teórica y un rendimiento superior

- ¿Cuál es el proceso de laminado al vacío? Cree piezas compuestas fuertes y ligeras

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Cómo funciona la sinterización activada para los materiales cerámicos? Temperaturas más bajas, densificación más rápida

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada