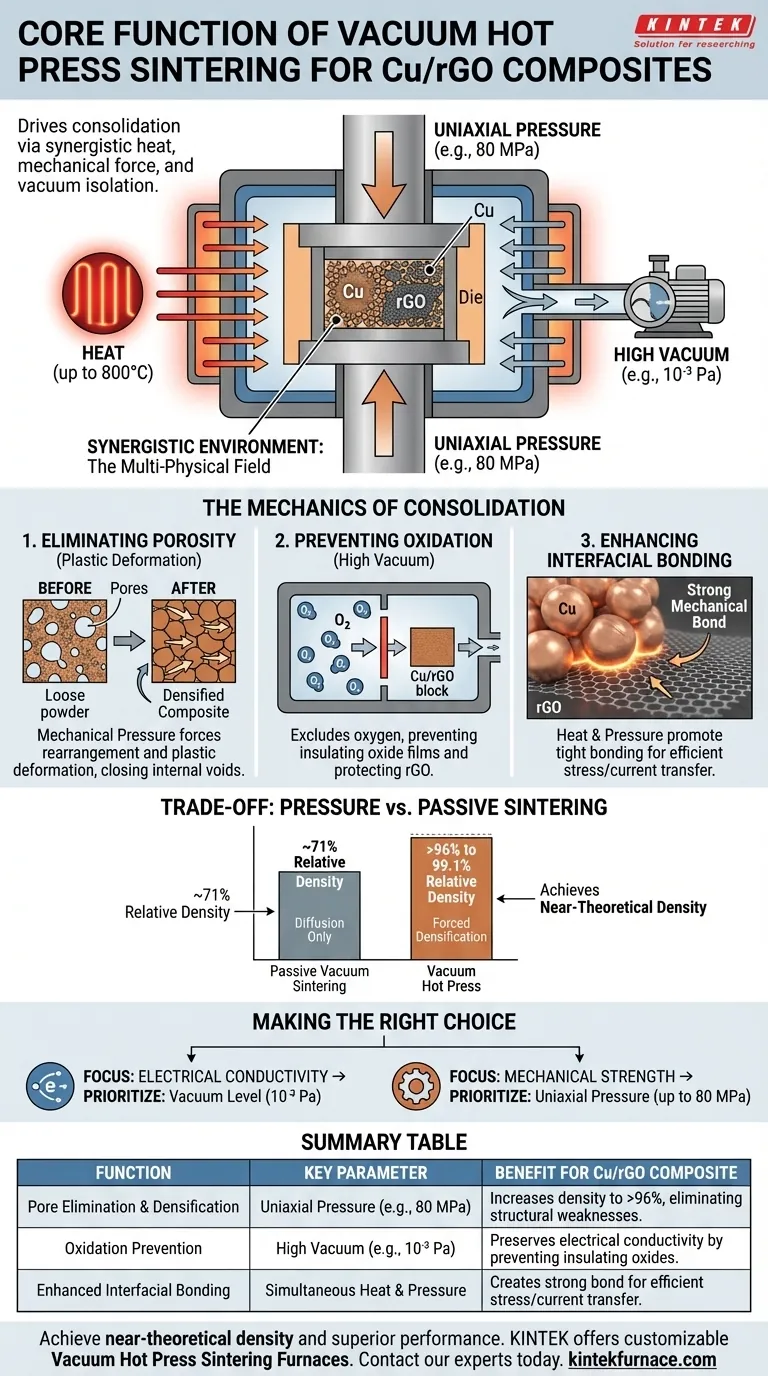

La función principal de un horno de sinterización de prensa en caliente al vacío es impulsar la consolidación de Cobre (Cu) y Óxido de Grafeno Reducido (rGO) al crear un entorno sinérgico de calor, fuerza mecánica y aislamiento al vacío.

Facilita la unión estrecha de la matriz de cobre con el rGO aplicando una presión uniaxial continua (por ejemplo, 80 MPa) a altas temperaturas (hasta 800 °C). Este proceso fuerza físicamente la eliminación de los poros internos, mientras que el alto vacío (por ejemplo, 10^-3 Pa) previene la oxidación que de otro modo comprometería las propiedades eléctricas y mecánicas del material.

Conclusión principal Lograr un alto rendimiento en compuestos de Cu/rGO requiere más que solo calor; requiere densificación forzada en un entorno protegido. La prensa en caliente al vacío actúa como un "campo multifísico", utilizando la presión mecánica para aplastar los vacíos y el vacío para preservar la pureza química, asegurando que el compuesto alcance una densidad cercana a la teórica y una conductividad eléctrica superior.

La mecánica de la consolidación

Para comprender por qué este equipo es esencial, debemos examinar los mecanismos específicos que emplea para superar las limitaciones naturales del cobre y el grafeno.

Eliminación de poros mediante deformación plástica

La sinterización estándar se basa en la difusión atómica para unir partículas, lo que a menudo deja vacíos.

La prensa en caliente al vacío introduce presión mecánica (a menudo entre 30 MPa y 80 MPa) directamente durante la fase de calentamiento.

Esta presión obliga a las partículas de polvo de cobre a someterse a reorganización y deformación plástica. El metal fluye hacia los huecos entre las partículas, cerrando eficazmente los poros internos que la difusión por sí sola no puede llenar.

Prevención de la oxidación con alto vacío

El cobre es muy susceptible a la oxidación a temperaturas de sinterización, formando películas de óxido de cobre que actúan como aislantes eléctricos.

El horno mantiene un entorno de alto vacío (típicamente alrededor de 10^-3 Pa).

Esto excluye eficazmente el oxígeno del sistema, evitando que la superficie del cobre se oxide y protegiendo el rGO de la degradación. Esto es fundamental para mantener la alta conductividad eléctrica inherente a ambos materiales.

Mejora de la unión interfacial

El objetivo final es una interfaz fuerte entre la matriz metálica y el refuerzo.

La doble acción de calor y presión promueve una unión mecánica estrecha entre el cobre y las láminas de rGO.

Al eliminar los huecos físicos (vacíos) y las barreras químicas (capas de óxido), el horno garantiza que la tensión y la corriente eléctrica se transfieran eficientemente a través del límite Cu/rGO.

Comprensión de las compensaciones: Presión frente a sinterización pasiva

Es vital reconocer por qué se elige este complejo equipo en lugar de métodos más sencillos.

La brecha de densidad

La sinterización al vacío sin presión se basa únicamente en la difusión atómica. Los datos de referencia indican que este método solo puede lograr densidades relativas de alrededor del 71% en algunos sistemas compuestos.

En contraste, la prensa en caliente al vacío puede impulsar la densidad relativa a más del 96% o incluso al 99.1%.

El costo de la complejidad

La compensación por este rendimiento es la complejidad del "campo multifísico".

Está gestionando la temperatura, la presión y el vacío simultáneamente. Un desajuste en cualquiera de estos parámetros —como aplicar presión antes de que el material haya alcanzado la viscosidad correcta (Región de Líquido Subenfriado)— puede provocar defectos en lugar de densidad.

Tomar la decisión correcta para su objetivo

Al configurar un proceso de prensa en caliente al vacío para Cu/rGO, sus parámetros operativos específicos deben alinearse con los requisitos de su uso final.

- Si su enfoque principal es la conductividad eléctrica: Priorice el nivel de vacío (10^-3 Pa) para evitar estrictamente la formación de películas aislantes de óxido de cobre y preservar la estructura del rGO.

- Si su enfoque principal es la resistencia mecánica/resistencia al desgaste: Priorice la magnitud de la presión uniaxial (hasta 80 MPa) para maximizar la deformación plástica y eliminar los vacíos microscópicos que crean debilidades estructurales.

Resumen: La prensa en caliente al vacío es la herramienta definitiva para convertir polvo suelto de Cu/rGO en un tocho sólido y de alto rendimiento, al forzar mecánicamente la densificación mientras se protegen químicamente los constituyentes.

Tabla resumen:

| Función | Parámetro clave | Beneficio para el compuesto de Cu/rGO |

|---|---|---|

| Eliminación de poros y densificación | Presión uniaxial (por ejemplo, 80 MPa) | Aumenta la densidad relativa de ~71% a más del 96%, eliminando debilidades estructurales. |

| Prevención de la oxidación | Alto vacío (por ejemplo, 10⁻³ Pa) | Preserva la conductividad eléctrica al prevenir la formación de óxido de cobre aislante. |

| Mejora de la unión interfacial | Calor y presión simultáneos | Crea una fuerte unión mecánica entre la matriz de Cu y el rGO para una transferencia eficiente de tensión/corriente. |

¿Listo para lograr una densidad cercana a la teórica y un rendimiento superior en sus compuestos avanzados?

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama de hornos de sinterización de prensa en caliente al vacío personalizables, diseñados para satisfacer las demandas precisas de su investigación de materiales avanzados de Cu/rGO u otros. Nuestros sistemas ofrecen la combinación crítica de calor, presión y aislamiento al vacío que necesita para obtener resultados innovadores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos adaptar una solución a sus necesidades únicas.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué algunos hornos de vacío se rellenan con un gas a presión parcial? Prevenir el agotamiento de la aleación en procesos a alta temperatura

- ¿Cuáles son los principales campos de aplicación de los hornos de caja y los hornos de vacío? Elija el horno adecuado para su proceso

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior