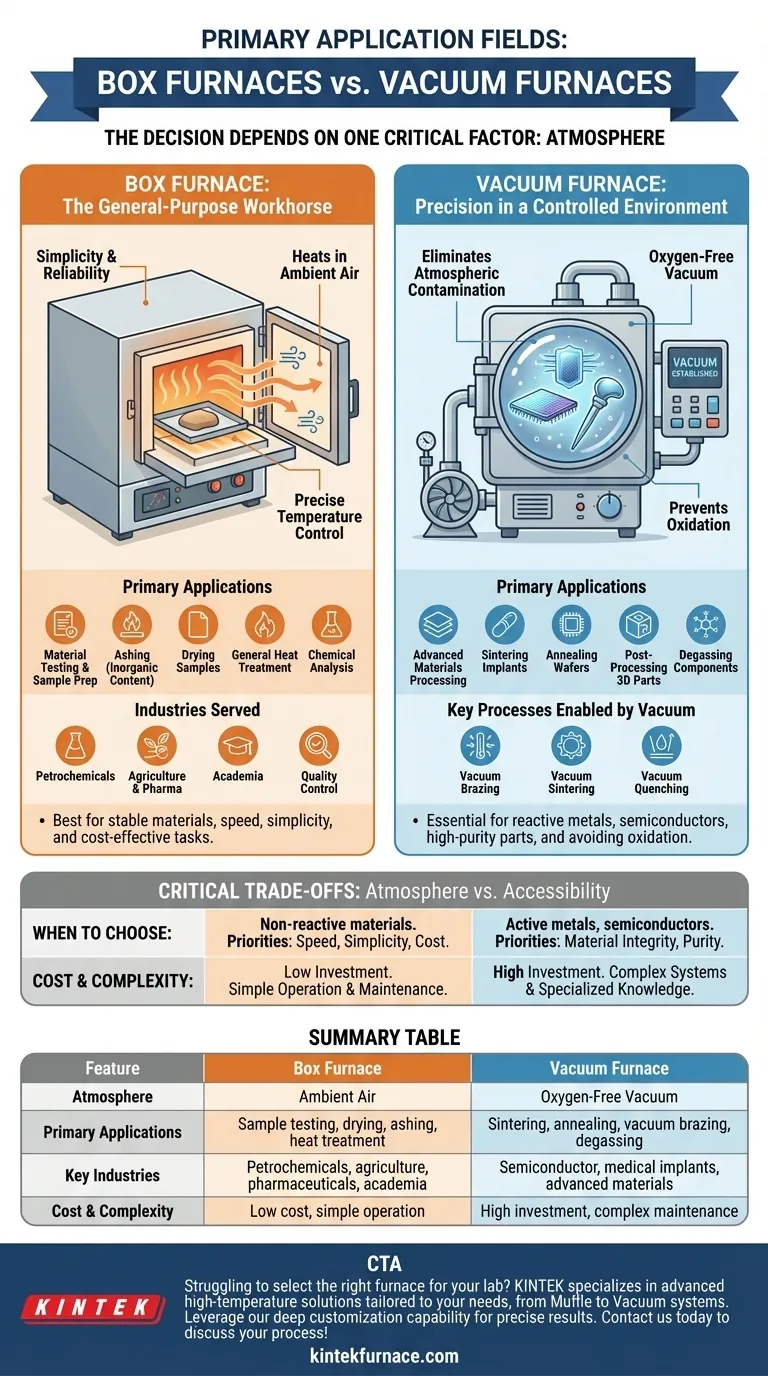

En esencia, la elección entre un horno de caja y un horno de vacío se determina por un factor crítico: la atmósfera. Un horno de caja es una herramienta de propósito general para calentar materiales en aire ambiente, lo que lo hace ideal para procesos como pruebas de muestras, secado o tratamientos térmicos básicos. Un horno de vacío, sin embargo, es un instrumento especializado diseñado para procesos que requieren un ambiente libre de oxígeno para prevenir la oxidación y asegurar la pureza química del producto final.

La decisión no se trata de qué horno es "mejor", sino de qué ambiente requiere su proceso. Si su material puede tolerar ser calentado en aire, un horno de caja es la opción más sencilla y económica. Si el aire contaminaría o arruinaría su material, un horno de vacío no es un lujo, es una necesidad.

Comprendiendo el horno de caja: el caballo de batalla de propósito general

Un horno de caja, también conocido como horno de mufla, es el tipo de horno más común que se encuentra en laboratorios y entornos industriales ligeros. Su diseño prioriza la simplicidad, la fiabilidad y la facilidad de uso para una amplia gama de tareas de procesamiento térmico.

Principio de funcionamiento principal: Simplicidad y fiabilidad

La característica definitoria de un horno de caja es que calienta los materiales directamente dentro de una atmósfera de aire estándar. Está diseñado para un control preciso de la temperatura, un calentamiento rápido y un rendimiento constante para procesos repetibles.

Su diseño sencillo facilita su operación y mantenimiento, posicionándolo como una herramienta fundamental para la mayoría de las aplicaciones térmicas que no involucran materiales reactivos.

Aplicaciones principales: Pruebas de materiales y preparación de muestras

Los hornos de caja se destacan en aplicaciones donde la interacción con el aire es aceptable o deseada. Esto incluye una amplia gama de tareas preparatorias y analíticas.

Los usos comunes incluyen el encenizado para determinar el contenido inorgánico, el secado de muestras, el tratamiento térmico de propósito general y la realización de análisis químicos en materiales como carbón, cemento y otras materias primas.

Industrias atendidas: Amplias y diversas

Debido a su versatilidad y rentabilidad, los hornos de caja se utilizan en casi todas las industrias.

Los encontrará en laboratorios de control de calidad para productos petroquímicos y papel, en investigación agrícola y farmacéutica para la preparación de muestras, y en entornos académicos para experimentos generales de ciencia de materiales.

Comprendiendo el horno de vacío: precisión en un entorno controlado

Un horno de vacío es un sistema altamente especializado que realiza tratamientos térmicos dentro de una cámara donde la atmósfera ha sido evacuada. Esta eliminación de aire, particularmente oxígeno, es su función principal y permite procesos imposibles en un horno de caja.

Principio de funcionamiento principal: Eliminación de la contaminación atmosférica

Al crear un vacío, este horno previene la oxidación, la descarburización y otras reacciones químicas a altas temperaturas que ocurren cuando los materiales reactivos se calientan en el aire.

Esta protección es crucial para mantener el acabado superficial, la integridad estructural y la composición química de componentes sensibles, especialmente metales y cerámicas avanzadas.

Aplicaciones principales: Materiales y procesamiento avanzados

Los hornos de vacío son indispensables para aplicaciones de alto riesgo donde la pureza del material es primordial.

Esto incluye la sinterización de implantes biocompatibles, el recocido de obleas de silicio en la fabricación de semiconductores y el post-procesamiento de piezas metálicas impresas en 3D. También se utilizan para la desgasificación de componentes para electrónica de vacío y la creación de compuestos avanzados.

Procesos clave habilitados por el vacío

Ciertos procesos industriales se definen por su necesidad de una atmósfera controlada, lo que convierte a un horno de vacío en la única opción viable.

- Brazing al vacío: Unir dos componentes utilizando un metal de aporte. El vacío evita la formación de óxidos, que de otro modo inhibirían una unión fuerte y limpia.

- Sinterización al vacío: Fusionar materiales en polvo (como metales o cerámicas) en una masa sólida. El vacío asegura que la pieza final tenga alta pureza y densidad.

- Templado al vacío: Enfriar rápidamente una pieza en el vacío o con un gas inerte. Esto logra una dureza y propiedades mecánicas específicas sin oxidación superficial.

Las compensaciones críticas: Atmósfera vs. accesibilidad

Elegir el tipo de horno incorrecto no solo es ineficiente, sino que puede llevar a un fallo catastrófico de la pieza o del proceso. La decisión debe basarse en la química del material y el resultado deseado.

Cuándo elegir un horno de caja

Un horno de caja es la elección correcta cuando la velocidad, la simplicidad y el costo son prioridades, y el material no es reactivo. Si simplemente está probando las propiedades térmicas de una cerámica estable o incinerando una muestra biológica, un horno de caja es la herramienta eficiente para el trabajo.

Cuando un horno de vacío es innegociable

Un horno de vacío es esencial si su material es un metal activo (como titanio o ciertas aleaciones de acero), un semiconductor o una cerámica avanzada que se vería comprometida por la oxidación. Procesos como la soldadura fuerte, la unión por difusión y el recocido de alta pureza requieren fundamentalmente un vacío.

Costo, complejidad y mantenimiento

Existe una diferencia significativa en la inversión y el funcionamiento. Los hornos de caja son relativamente económicos, fáciles de usar y requieren un mantenimiento mínimo.

Los hornos de vacío representan una gran inversión. Son sistemas complejos que involucran bombas de vacío, sistemas de enfriamiento y controles sofisticados, lo que exige conocimientos especializados para su operación y mantenimiento. Usar uno para un simple proceso de secado es una exageración profunda tanto en costo como en esfuerzo.

Tomar la decisión correcta para su proceso

Su decisión final debe guiarse enteramente por los requisitos técnicos de su material y el objetivo del proceso.

- Si su enfoque principal es el trabajo de laboratorio general, la preparación de muestras o la prueba de materiales estables: Un horno de caja ofrece el camino más directo y rentable para lograr su objetivo.

- Si su enfoque principal es el tratamiento térmico de metales reactivos, la soldadura fuerte avanzada o la fabricación de semiconductores: Un horno de vacío es esencial para prevenir la oxidación y asegurar la integridad y pureza de sus componentes.

- Si su enfoque principal es el desarrollo de nuevos materiales o la producción de piezas de alta pureza: El ambiente precisamente controlado de un horno de vacío es innegociable para lograr las propiedades de material deseadas.

En última instancia, seleccionar el horno correcto es el primer paso para garantizar el éxito y la repetibilidad de su proceso térmico.

Tabla resumen:

| Característica | Horno de caja | Horno de vacío |

|---|---|---|

| Atmósfera | Aire ambiente | Vacío sin oxígeno |

| Aplicaciones principales | Pruebas de muestras, secado, encenizado, tratamiento térmico | Sinterización, recocido, soldadura fuerte al vacío, desgasificación |

| Industrias clave | Petroquímicas, agricultura, productos farmacéuticos, academia | Semiconductores, implantes médicos, materiales avanzados |

| Costo y complejidad | Bajo costo, operación sencilla | Alta inversión, mantenimiento complejo |

¿Le cuesta seleccionar el horno adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y los resultados. No deje que la elección del horno lo detenga: contáctenos hoy mismo para discutir cómo podemos apoyar su proceso con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas de usar grafito como elemento calefactor en hornos de vacío? Logre calor extremo con estabilidad superior

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Qué metales no ferrosos se pueden tratar mediante tratamiento térmico al vacío? Proteger los metales reactivos de la oxidación

- ¿Cuál es la necesidad técnica del paso de secado en horno de vacío para las láminas de electrodos Bi@C? Garantizar la pureza y la adhesión

- ¿Cómo mejoran los diseños de cámaras múltiples la eficiencia energética? Reduzca costes con el procesamiento térmico continuo

- ¿Cómo convierte un horno de vacío a alta temperatura la PDA en caparazones de carbono dopados con nitrógeno? Domina el control de la carbonización

- ¿Por qué la composición de la aleación es más uniforme cuando se funde al vacío o bajo atmósferas protectoras? Garantizar una calidad de aleación precisa

- ¿Cómo mejora los resultados un sistema de enfriamiento de gas cíclico alterno bidireccional? Elimina el efecto sombra