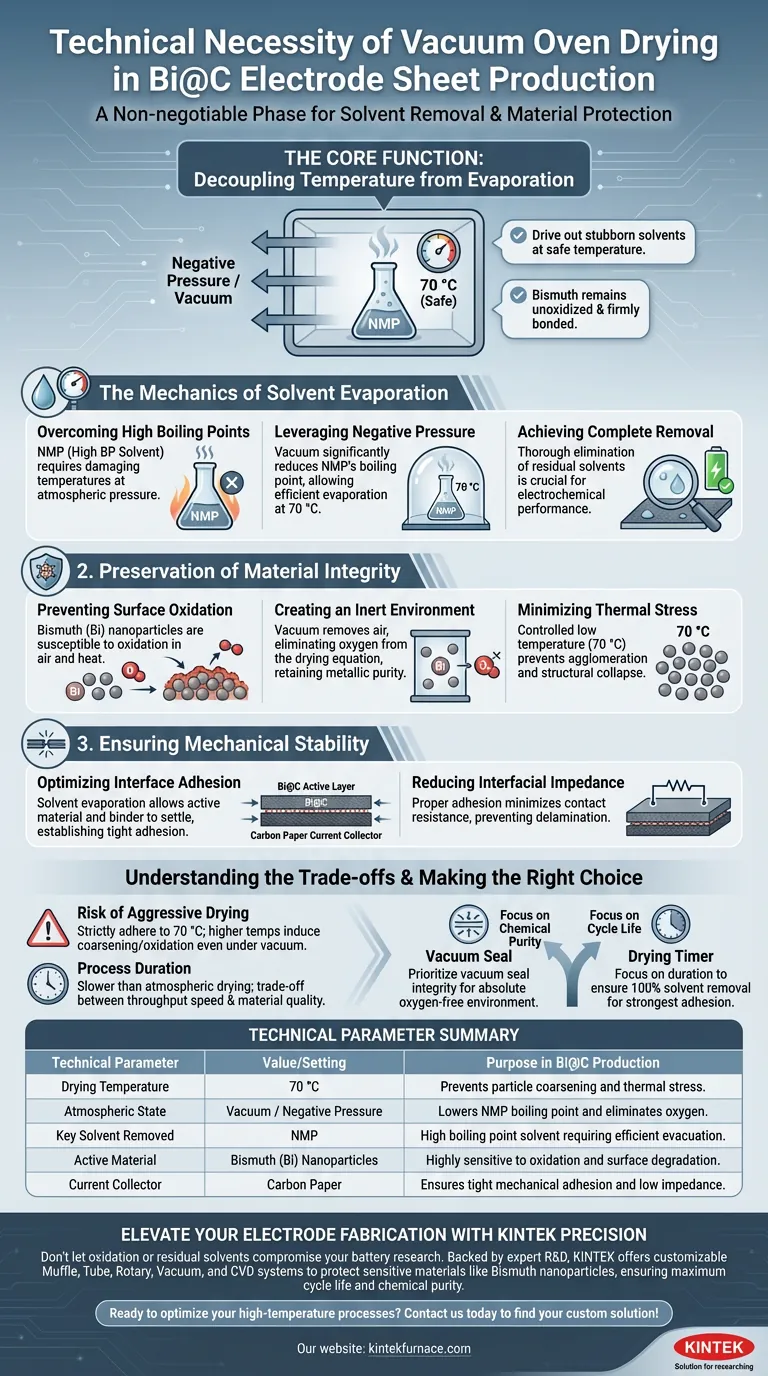

El paso de secado en horno de vacío es una fase no negociable en la fabricación de láminas de electrodos Bi@C (Bismuto/Carbono). Sirve al doble propósito técnico de eliminar eficazmente los disolventes de alto punto de ebullición, específicamente el NMP, al tiempo que crea un entorno protector y desprovisto de oxígeno. Este proceso previene la degradación química de las nanopartículas de bismuto que ocurriría inevitablemente durante el secado normal al aire.

La función principal de este paso es desacoplar la temperatura de la evaporación. Al reducir la presión ambiental, se pueden eliminar los disolventes rebeldes a una temperatura segura (70 °C), asegurando que el material activo de bismuto permanezca sin oxidar y firmemente unido al colector de corriente.

La mecánica de la evaporación de disolventes

Superar los altos puntos de ebullición

La producción de la pasta de electrodos utiliza típicamente N-Metil-2-pirrolidona (NMP), un disolvente con un alto punto de ebullición. La eliminación de este disolvente a presión atmosférica requeriría temperaturas que podrían dañar los materiales activos.

Aprovechar la presión negativa

Al utilizar un entorno de vacío, el punto de ebullición del NMP se reduce significativamente. Esto permite que el disolvente se evapore eficientemente a una temperatura moderada de 70 °C.

Lograr la eliminación completa

Este paso garantiza la eliminación exhaustiva de los disolventes residuales del sustrato recubierto. La eliminación incompleta provocaría un rendimiento electroquímico deficiente y posibles reacciones secundarias dentro de la batería.

Preservación de la integridad del material

Prevención de la oxidación superficial

Las nanopartículas de bismuto (Bi) son muy susceptibles a la oxidación, especialmente cuando se calientan. Un horno de secado normal expondría estas partículas a aire caliente, lo que provocaría la formación de óxidos no deseados.

Creación de un entorno inerte

El horno de vacío elimina el aire de la cámara, eliminando el oxígeno de la ecuación de secado. Esto asegura que el material Bi@C conserve su pureza metálica y su composición química prevista.

Minimización del estrés térmico

El secado a una temperatura controlada más baja (70 °C) previene el estrés térmico que podría provocar la aglomeración de partículas o el colapso estructural. Esto mantiene la morfología específica requerida para el transporte de iones.

Garantizar la estabilidad mecánica

Optimización de la adhesión interfacial

A medida que el disolvente se evapora al vacío, el material activo y el aglutinante restantes se asientan sobre el sustrato. Este proceso es fundamental para establecer una fuerte adhesión entre la capa activa Bi@C y el colector de corriente de papel de carbono.

Reducción de la impedancia interfacial

Una adhesión adecuada minimiza la resistencia de contacto entre el material y el colector. Sin esta robusta unión mecánica, el electrodo sufriría delaminación y mala conductividad durante el ciclado.

Comprender las compensaciones

El riesgo de un secado agresivo

Si bien el secado al vacío acelera la evaporación, establecer la temperatura demasiado alta, incluso al vacío, puede ser perjudicial. Para Bi@C, es vital adherirse estrictamente a 70 °C; temperaturas más altas aún pueden inducir el envejecimiento de las partículas u oxidación menor si el sello de vacío es imperfecto.

Duración del proceso

El secado al vacío suele ser un proceso más lento en comparación con el secado atmosférico a alta temperatura. Requiere una mayor duración para garantizar que los disolventes se evacúen de los poros más profundos del electrodo, lo que representa una compensación entre la velocidad de producción y la calidad del material.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus láminas de electrodos Bi@C, adapte su enfoque según sus métricas de rendimiento específicas:

- Si su enfoque principal es la pureza química: Priorice la integridad del sello de vacío para garantizar un entorno absolutamente libre de oxígeno, previniendo la oxidación del bismuto.

- Si su enfoque principal es la vida útil del ciclo: Concéntrese en la duración de la fase de secado para garantizar la eliminación del 100% del disolvente, lo que garantiza la adhesión física más fuerte al colector de corriente.

El éxito del electrodo Bi@C depende del equilibrio entre la eliminación eficiente del disolvente y la delicada preservación de la nanoestructura de bismuto.

Tabla resumen:

| Parámetro técnico | Valor/Configuración | Propósito en la producción de Bi@C |

|---|---|---|

| Temperatura de secado | 70 °C | Previene el envejecimiento de las partículas y el estrés térmico |

| Estado atmosférico | Vacío / Presión negativa | Reduce el punto de ebullición del NMP y elimina el oxígeno |

| Disolvente clave eliminado | NMP (N-Metil-2-pirrolidona) | Disolvente de alto punto de ebullición que requiere una evacuación eficiente |

| Material activo | Nanopartículas de Bismuto (Bi) | Altamente sensible a la oxidación y degradación superficial |

| Colector de corriente | Papel de carbono | Garantiza una fuerte adhesión mecánica y baja impedancia |

Mejore la fabricación de sus electrodos con la precisión KINTEK

No permita que la oxidación o los disolventes residuales comprometan su investigación de baterías. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de mufla, tubo, rotatorio, de vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de su laboratorio.

Nuestros hornos de vacío de alta temperatura proporcionan el control térmico preciso y la integridad atmosférica necesarios para proteger materiales sensibles como las nanopartículas de bismuto, garantizando la máxima vida útil del ciclo y pureza química para sus necesidades únicas.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Xiaoqing Dong, Chaolin Li. Bismuth Nanoparticles Encapsulated in a Porous Carbon Skeleton as Stable Chloride-Storage Electrodes for Seawater Desalination. DOI: 10.3390/batteries10010035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de recocido por vacío de laboratorio en películas delgadas de ScN implantadas con iones? Restaurar la integridad de la red

- ¿Cuáles son los beneficios clave de la soldadura fuerte al vacío? Consiga uniones fuertes y limpias para ensamblajes complejos

- ¿Cuáles son las dimensiones típicas de los hornos de vacío a escala de laboratorio? Optimice el espacio y la precisión de su laboratorio

- ¿Por qué se requiere un entorno de alto vacío antes del laminado en caliente al vacío? Garantizar la integridad superior de la unión de la placa revestida

- ¿Cómo mejora un horno de nitruración por plasma de tipo campana el hierro dúctil GGG60? Soluciones superiores de endurecimiento de superficies

- ¿Cuáles son los elementos esenciales para prevenir la deformación de las piezas en el temple al vacío? Dominar el calentamiento uniforme y el enfriamiento controlado

- ¿Cómo garantiza la carburación al vacío una calidad de carburación estable? Logre un tratamiento térmico preciso y repetible

- ¿Cómo influye la configuración del horno de sinterización a alta temperatura en la microestructura de BaTiO3? Optimizar el rendimiento de pulverización catódica