Para prevenir la deformación de las piezas en el temple al vacío, debe controlar meticulosamente tres etapas distintas: calentamiento uniforme, calentamiento de penetración completa (recalentamiento) y enfriamiento gestionado con precisión. El objetivo fundamental es minimizar los gradientes térmicos y las tensiones internas durante todo el ciclo de tratamiento térmico, ya que los cambios de temperatura irregulares son la causa directa de la distorsión.

El desafío central del temple al vacío es que la transferencia de calor ocurre principalmente por radiación, lo que puede ser no uniforme. Para evitar con éxito la deformación, es necesario complementar el calentamiento radiante con convección de gas y luego controlar con precisión la velocidad de enfriamiento para asegurar que toda la pieza experimente su transformación metalúrgica de la manera más uniforme posible.

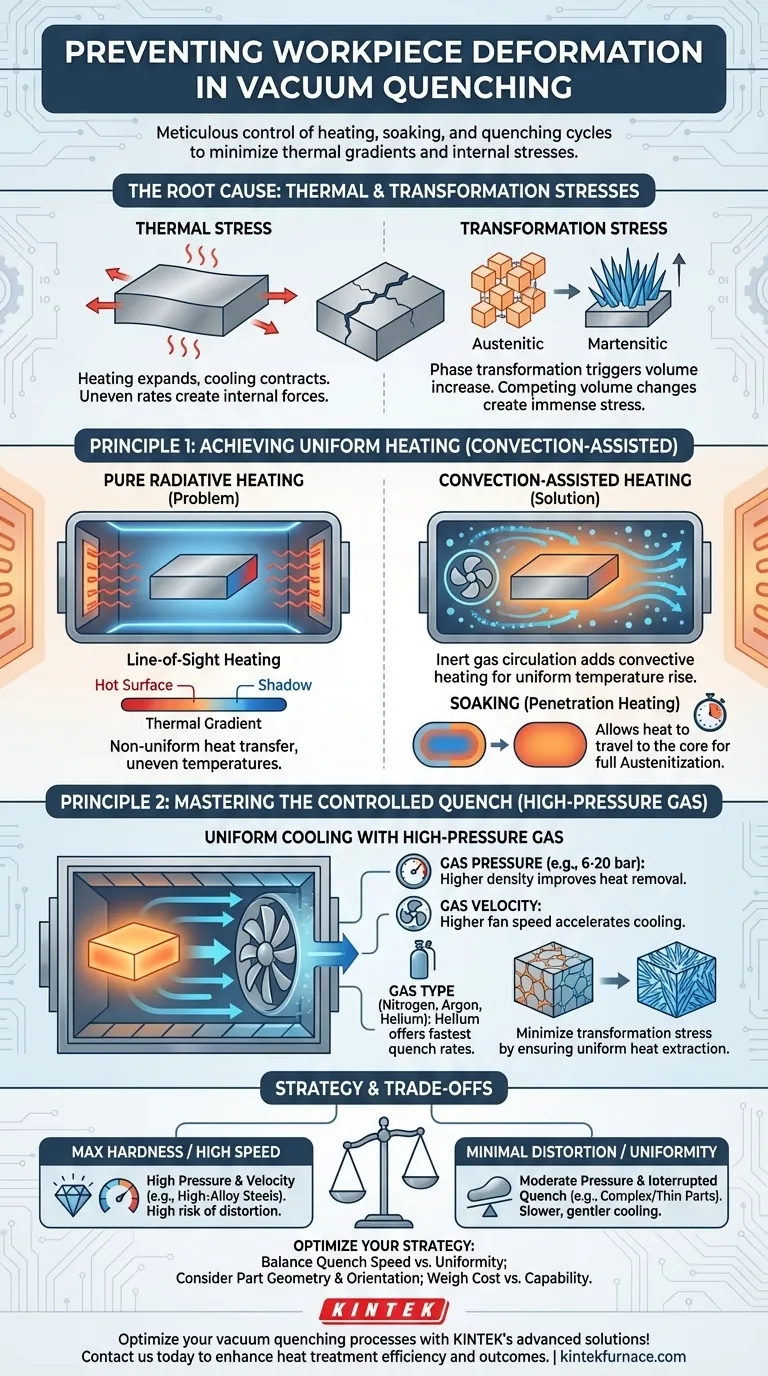

La causa principal: tensiones térmicas y de transformación

Antes de abordar la solución, es fundamental comprender las dos fuerzas que hacen que una pieza se deforme o se agriete durante el temple.

Tensión térmica

Cuando un metal se calienta, se expande. Cuando se enfría, se contrae. Si una parte de la pieza se calienta o se enfría más rápido que otra, esta diferencia en la expansión o contracción crea fuerzas internas. Estas fuerzas, conocidas como tensión térmica, pueden ser lo suficientemente potentes como para deformar permanentemente la pieza.

Tensión de transformación

Para los aceros templables, el proceso de temple desencadena una transformación de fase de una estructura cristalina llamada austenita a una estructura muy dura llamada martensita. Esta transformación va acompañada de un ligero aumento de volumen. Si la superficie de la pieza se transforma en martensita mientras el núcleo aún está caliente y austenítico, los cambios de volumen en competencia crean una inmensa tensión de transformación interna, un factor principal de distorsión y agrietamiento por temple.

Principio 1: Lograr un calentamiento uniforme

El primer paso para minimizar la tensión es asegurar que la pieza alcance la temperatura de austenización de manera uniforme. En el vacío, esto presenta un desafío único.

El problema del calentamiento puramente radiante

En un alto vacío, el calor se transfiere casi exclusivamente por radiación desde los elementos calefactores del horno. Esto puede crear un calentamiento por "línea de visión", donde las superficies que miran directamente a los elementos se calientan mucho más rápido que las superficies que están protegidas o en la "sombra". Esto introduce inmediatamente un gradiente térmico y una tensión interna.

La solución: Calentamiento asistido por convección

Para contrarrestar esto, se introduce una baja presión de gas inerte de alta pureza, típicamente nitrógeno, en la zona caliente. Un ventilador hace circular este gas, añadiendo un componente de calentamiento convectivo. El gas en movimiento transporta el calor a todas las superficies de la pieza, incluso a aquellas que no están en la línea de visión directa de los elementos, promoviendo un aumento de temperatura mucho más uniforme.

La importancia del remojo (calentamiento por penetración)

Una vez que la superficie de la pieza alcanza la temperatura objetivo, debe mantenerse allí durante un tiempo específico. Este período de "remojo", también conocido como calentamiento por penetración, permite que el calor viaje desde la superficie hasta el núcleo de la pieza. Un remojo adecuado asegura que toda la sección transversal esté a una temperatura uniforme y se haya transformado completamente en austenita, preparando el escenario para un temple exitoso.

Principio 2: Dominar el temple controlado

El objetivo del temple es enfriar la pieza lo suficientemente rápido como para formar la estructura martensítica dura deseada, pero no de manera tan caótica que genere una tensión excesiva.

Enfriamiento uniforme con gas a alta presión

Los hornos de vacío modernos utilizan temple con gas a alta presión. Después del remojo, la pieza caliente se traslada a una cámara de enfriamiento, que se llena rápidamente con un gas inerte a alta presión (como nitrógeno, argón o helio) que es circulado por un potente ventilador.

La clave es lograr una extracción de calor uniforme y suficientemente rápida de todas las superficies. Esto asegura que la transformación a martensita ocurra aproximadamente al mismo tiempo en toda la pieza, minimizando la tensión de transformación.

Variables clave del temple

Los ingenieros de procesos tienen varias palancas para controlar la velocidad de enfriamiento:

- Presión del gas: Una presión más alta (por ejemplo, 6, 10 o incluso 20 bar) aumenta la densidad del gas, mejorando drásticamente su capacidad para eliminar el calor.

- Velocidad del gas: Una mayor velocidad del ventilador aumenta el flujo de gas sobre la pieza, acelerando el enfriamiento.

- Tipo de gas: El helio tiene una conductividad térmica mucho mayor que el nitrógeno y proporciona las velocidades de temple más rápidas, pero es significativamente más caro.

Comprender las compensaciones

Lograr una deformación nula es un acto de equilibrio, y cada elección implica una compensación.

Velocidad vs. Uniformidad

Una velocidad de temple extremadamente rápida es excelente para lograr la máxima dureza, especialmente en aceros de baja aleación. Sin embargo, también crea el choque térmico más severo y el mayor riesgo de distorsión. Un temple más lento es más suave con la pieza, pero puede no lograr la dureza requerida si no excede la "velocidad crítica de enfriamiento" del acero.

Geometría de la pieza y carga

Las piezas complejas con secciones tanto gruesas como delgadas son inherentemente propensas a la distorsión. Las secciones delgadas siempre se enfriarán más rápido que las gruesas. La orientación y el posicionamiento adecuados de las piezas dentro del horno son fundamentales para garantizar una exposición uniforme tanto a los elementos calefactores como al flujo de gas de temple.

Costo vs. Capacidad

Un horno de vacío con temple a alta presión (más de 10 bar) y velocidad de ventilador variable ofrece el mayor control del proceso, pero representa una inversión de capital significativa. El uso de helio para un temple ultrarrápido puede ser prohibitivamente costoso y generalmente se reserva para las aplicaciones más exigentes.

Elegir la opción correcta para su objetivo

Su estrategia debe adaptarse a los requisitos específicos de la pieza.

- Si su objetivo principal es la máxima dureza en aceros para herramientas de alta aleación: Necesita un temple rápido, así que priorice la alta presión de gas (6-20 bar) y la circulación de alta velocidad.

- Si su objetivo principal es una distorsión mínima en piezas complejas o delgadas: Priorice la uniformidad sobre la velocidad bruta utilizando una presión de gas moderada y posiblemente implementando un temple interrumpido o de varios pasos para permitir que las temperaturas se igualen.

- Si su objetivo principal es procesar piezas de uso general de manera rentable: Un temple con nitrógeno a 2-6 bar es una herramienta capaz, pero debe centrarse en optimizar los tiempos de remojo y la carga de las piezas para promover la uniformidad.

En última instancia, prevenir la deformación en el temple al vacío se trata de controlar la velocidad y la uniformidad del cambio de temperatura en cada etapa del proceso.

Tabla resumen:

| Elemento | Puntos clave |

|---|---|

| Calentamiento uniforme | Utilice calentamiento asistido por convección con gas inerte (por ejemplo, nitrógeno) para evitar gradientes térmicos del calentamiento radiante; asegure un remojo adecuado para la uniformidad de la temperatura del núcleo. |

| Temple controlado | Emplee temple con gas a alta presión (por ejemplo, 6-20 bar) con variables controladas como el tipo de gas, la presión y la velocidad para minimizar la tensión de transformación y asegurar un enfriamiento uniforme. |

| Gestión del estrés | Aborde las tensiones térmicas y de transformación mediante tasas equilibradas de calentamiento y enfriamiento; optimice la geometría y la carga de las piezas para reducir la distorsión. |

| Compensaciones | Equilibre la velocidad de temple frente a la uniformidad, la complejidad de la pieza frente a la orientación, y el costo frente a la capacidad para adaptar el proceso a objetivos específicos como la dureza o la distorsión mínima. |

¡Optimice sus procesos de temple al vacío con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y una fabricación propia, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una deformación mínima y resultados superiores. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento