En esencia, la carburación al vacío asegura una calidad estable al reemplazar las variables impredecibles del tratamiento térmico atmosférico con parámetros precisos y gestionados digitalmente en un entorno libre de oxígeno. Este método brinda a los ingenieros un control inigualable sobre todo el proceso, desde el calentamiento hasta el enfriamiento, lo que resulta en un resultado metalúrgico altamente repetible y superior.

La razón fundamental de la estabilidad de la carburación al vacío es su capacidad para eliminar las variables ambientales. Al eliminar el oxígeno y controlar con precisión la introducción de carbono, el proceso se convierte en una serie predecible y repetible de entradas digitales en lugar de un delicado acto de equilibrio químico.

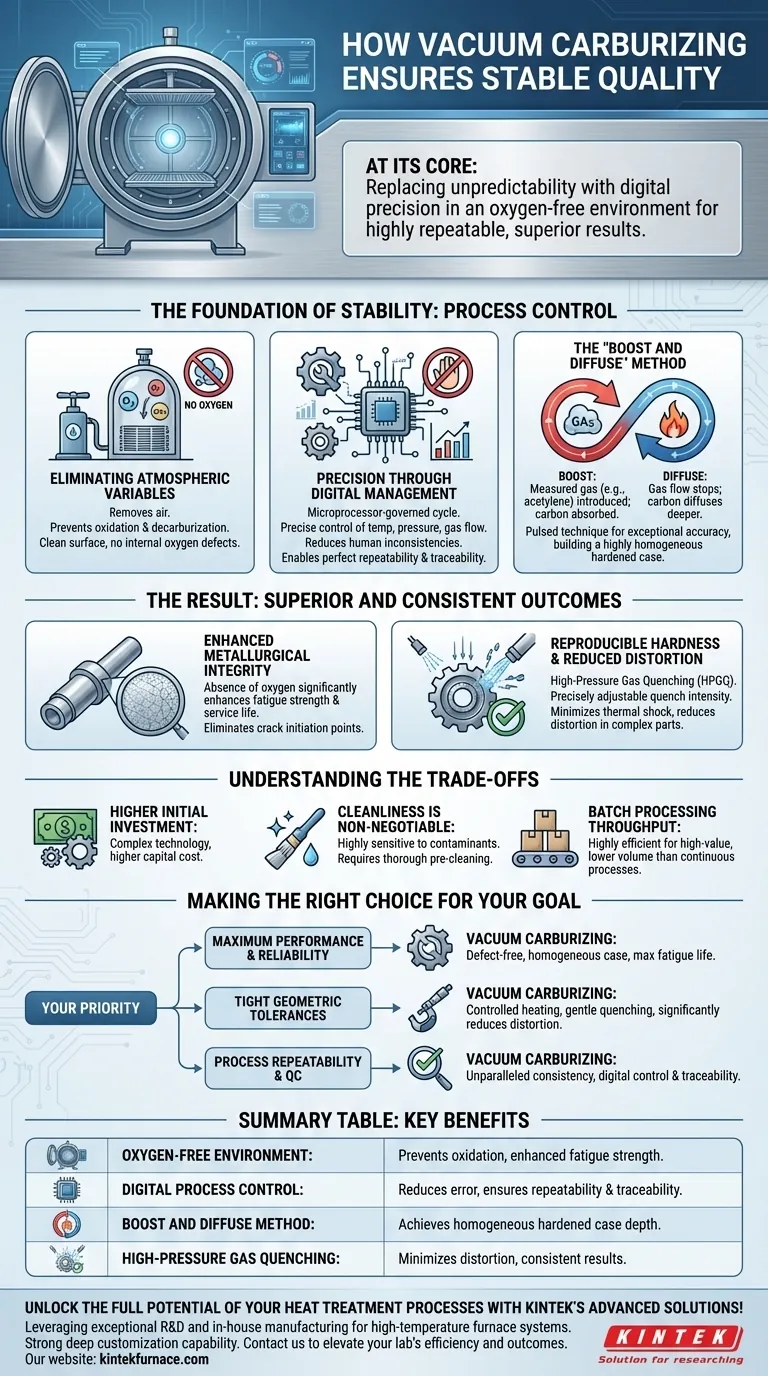

La base de la estabilidad: control del proceso

La consistencia de la carburación al vacío, también conocida como carburación a baja presión (LPC), no es accidental. Es el resultado directo de un enfoque fundamentalmente diferente al proceso de tratamiento térmico.

Eliminación de variables atmosféricas

En los métodos tradicionales, la atmósfera del horno es una mezcla compleja que incluye oxígeno, lo que puede causar reacciones no deseadas. La carburación al vacío comienza eliminando el aire de la cámara.

Este entorno de vacío previene por completo la oxidación y la descarburación en la superficie de la pieza. Esto significa que el producto final mantiene su color metálico original y está libre de defectos internos de oxígeno (a menudo llamados "estructura negra") que pueden comprometer la integridad de la pieza.

Precisión mediante gestión digital

Todo el ciclo está gobernado por un microprocesador. Parámetros críticos como la temperatura, la presión y los tiempos de flujo de gas no solo se supervisan, sino que se controlan activamente con precisión digital.

Esto reduce las inconsistencias del factor humano y garantiza que cada lote se procese exactamente bajo las mismas condiciones. El registro detallado de datos permite una repetibilidad y trazabilidad perfectas, lo cual es crucial para los estándares de garantía de calidad como CQI-9.

El método de "impulso y difusión"

En lugar de mantener una atmósfera rica en carbono constante, la carburación al vacío utiliza una técnica pulsada. El proceso alterna entre dos etapas:

- Impulso (Boost): Se introduce una cantidad pequeña y medida de gas carburante (típicamente acetileno) en la cámara caliente. El gas se descompone y sus átomos de carbono son absorbidos por la superficie del acero.

- Difusión (Diffuse): Se detiene el flujo de gas y se permite que el carbono absorbido se difunda más profundamente en la superficie de la pieza, impulsado por el calor y el tiempo.

Este ciclo se repite varias veces. Al controlar con precisión la duración de cada paso de impulso y difusión, los ingenieros pueden construir un perfil de profundidad de caja con una precisión excepcional y crear una capa endurecida altamente homogénea.

El resultado: resultados superiores y consistentes

Este nivel de control se traduce directamente en mejoras medibles en la pieza de trabajo final, creando un nuevo estándar de calidad y fiabilidad.

Integridad metalúrgica mejorada

La ausencia de oxígeno no solo mantiene las piezas limpias, sino que también mejora significativamente la resistencia a la fatiga y la vida útil del componente. La eliminación de la oxidación superficial y subsuperficial elimina los posibles puntos de inicio de grietas bajo cargas cíclicas.

Dureza reproducible y distorsión reducida

Después de la carburación, las piezas se templan. Muchos hornos de vacío utilizan temple de gas a alta presión (HPGQ) con nitrógeno o helio.

La intensidad de este temple se puede ajustar con precisión controlando la presión y la velocidad del gas. Esto proporciona resultados de temple consistentes y reproducibles y, de manera crítica, minimiza el choque térmico que causa la distorsión en piezas complejas o de paredes delgadas.

Comprensión de las compensaciones

Aunque ofrece una calidad superior, la carburación al vacío no es una solución universal. Comprender su contexto es clave para tomar una decisión informada.

Mayor inversión inicial

La tecnología de hornos de vacío es más compleja y tiene un mayor costo de capital que los equipos de hornos atmosféricos tradicionales. La precisión y el control tienen un precio.

La limpieza no es negociable

El proceso es altamente sensible a los contaminantes. Las piezas deben limpiarse a fondo antes de entrar en el horno, ya que cualquier residuo de aceites o fluidos puede vaporizarse e interferir con el vacío y el proceso de carburación.

Rendimiento del procesamiento por lotes

La carburación al vacío es inherentemente un proceso por lotes. Aunque es altamente eficiente para componentes de alto valor, puede no igualar el rendimiento de algunos hornos atmosféricos grandes y continuos utilizados para la producción en masa de piezas de especificaciones más bajas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la carburación al vacío debe estar impulsada por los requisitos específicos de su componente y los objetivos de producción.

- Si su objetivo principal es el máximo rendimiento y fiabilidad: La carburación al vacío es la opción ideal por su capacidad para crear una superficie libre de defectos y una capa homogénea, maximizando la vida útil a la fatiga.

- Si su objetivo principal es mantener tolerancias geométricas ajustadas: El proceso de calentamiento controlado y uniforme y el temple suave con gas reducen significativamente la distorsión en comparación con los métodos tradicionales.

- Si su objetivo principal es la repetibilidad del proceso y el control de calidad: El control digital y el registro de datos inherentes al proceso proporcionan una consistencia y trazabilidad inigualables para aplicaciones críticas.

Al eliminar la ambigüedad y la interferencia ambiental, la carburación al vacío transforma el tratamiento térmico de un oficio en una ciencia precisa y basada en datos.

Tabla resumen:

| Aspecto clave | Beneficio |

|---|---|

| Entorno libre de oxígeno | Previene la oxidación y la descarburación, asegurando superficies limpias y una mayor resistencia a la fatiga. |

| Control digital del proceso | Reduce el error humano, permite la gestión precisa de parámetros y garantiza la repetibilidad y la trazabilidad. |

| Método de impulso y difusión | Logra una profundidad de capa endurecida homogénea con una absorción y difusión de carbono precisas. |

| Temple de gas a alta presión | Minimiza la distorsión y proporciona resultados de temple consistentes y reproducibles. |

¡Libere todo el potencial de sus procesos de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una integridad metalúrgica mejorada y una estabilidad del proceso. ¿Listo para elevar la eficiencia y los resultados de su laboratorio? Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores