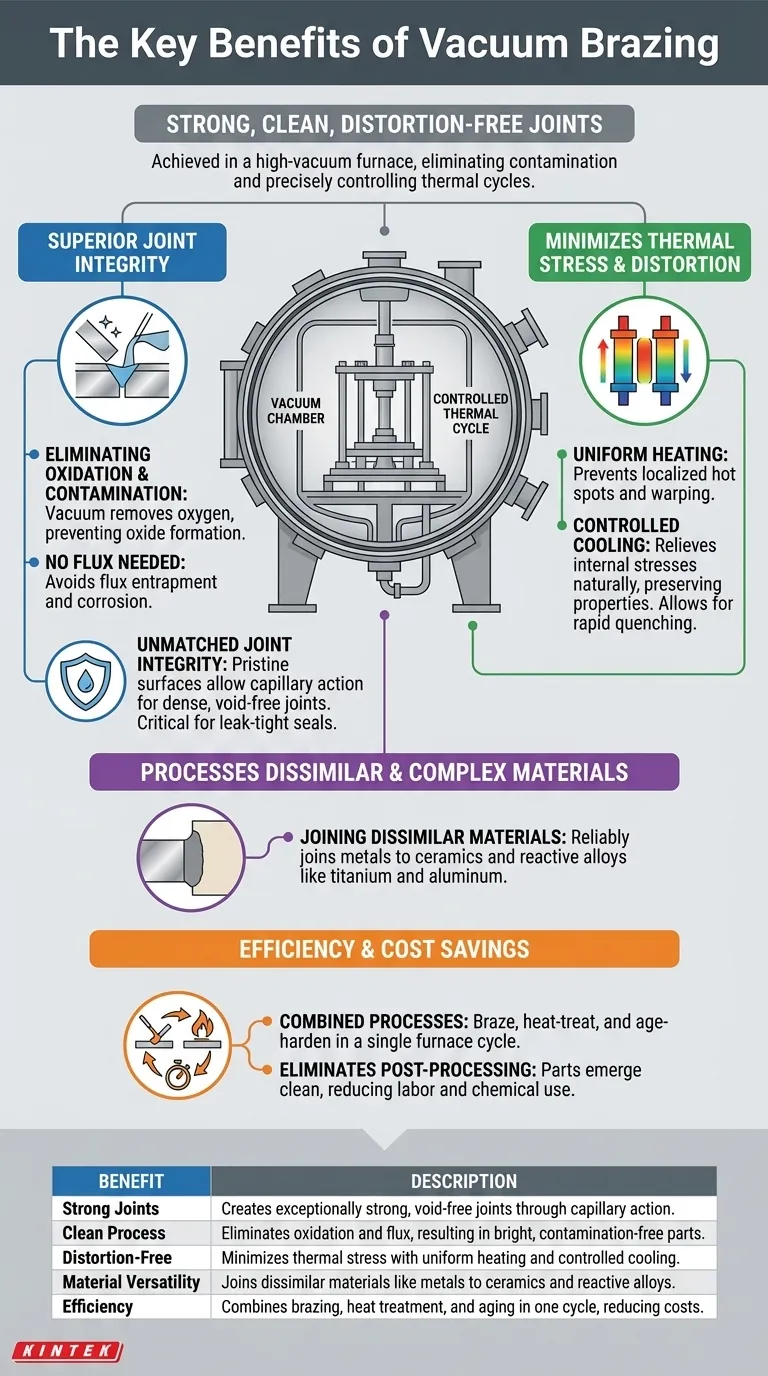

Los beneficios clave de la soldadura fuerte al vacío son la creación de uniones excepcionalmente fuertes, limpias y sin distorsiones, especialmente en ensamblajes complejos o con materiales sensibles. Esto se logra realizando el proceso de unión dentro de un horno de alto vacío, lo que elimina la contaminación atmosférica y permite un control preciso sobre todo el ciclo térmico, desde el calentamiento hasta el enfriamiento.

El desafío principal en la fabricación avanzada es unir materiales sin comprometer su integridad. La soldadura fuerte al vacío resuelve esto creando un ambiente ideal y libre de contaminación que minimiza el estrés térmico, permitiendo uniones fuertes y sin poros entre materiales incluso disímiles y complejos.

La Base: Cómo la Soldadura Fuerte al Vacío Logra Uniones Superiores

La soldadura fuerte al vacío es un proceso en el que un material de aporte se funde y une componentes dentro de un vacío. Los principios detrás de este entorno son lo que brindan sus principales beneficios.

Eliminación de la Oxidación y la Contaminación

En una atmósfera normal, calentar metales crea óxidos en la superficie que interfieren con el proceso de unión. Un vacío elimina prácticamente todo el oxígeno y otros gases reactivos.

Esto evita la formación de óxidos, lo que resulta en una superficie perfectamente limpia a la que el metal de aporte puede adherirse. Las piezas finales salen del horno brillantes y limpias, a menudo sin necesidad de limpieza posterior al proceso.

Debido a que el ambiente de vacío es inherentemente limpio, no hay necesidad de fundente, un agente químico utilizado en otros métodos de soldadura fuerte. Esto elimina por completo el riesgo de atrapamiento de fundente, una causa común de corrosión y falla de la unión con el tiempo.

Garantizando una Integridad de Unión Inigualable

Las superficies prístinas permiten que el metal de aporte fundido fluya libremente y moje los materiales base por completo a través de la acción capilar.

Esta acción atrae el relleno a los espacios más estrechos, creando una unión densa y sin poros. Esto es fundamental para aplicaciones que requieren sellos herméticos, como en sistemas de combustible, hidráulicos o de alta presión.

Procesamiento de Materiales Disímiles y Complejos

La naturaleza altamente controlada de la soldadura fuerte al vacío la convierte en uno de los pocos métodos capaces de unir de forma fiable materiales con propiedades diferentes.

Esto incluye la unión de metales a cerámicas o la unión de aleaciones reactivas como el titanio y el aluminio, que son extremadamente difíciles de unir con la soldadura convencional debido a su rápida oxidación.

Minimización del Estrés Térmico y la Distorsión

Un punto importante de falla en la unión de materiales es el estrés y la deformación causados por el calor. La soldadura fuerte al vacío está diseñada específicamente para gestionar este impacto térmico.

La Importancia del Calentamiento Uniforme

Dentro de un horno de vacío, todo el conjunto se calienta lenta y uniformemente. Esto evita los puntos calientes localizados comunes en la soldadura que hacen que los componentes se deformen o distorsionen.

Cada parte del conjunto alcanza la temperatura de soldadura fuerte al mismo tiempo, lo que garantiza un flujo constante del metal de aporte y minimiza el estrés interno.

El Papel del Enfriamiento Controlado

Después de la soldadura fuerte, el conjunto se enfría a una velocidad lenta y controlada con precisión. Esto permite que las tensiones internas se alivien de forma natural, preservando las propiedades metalúrgicas originales del material y la estabilidad dimensional.

Si bien el enfriamiento lento es estándar, algunos hornos también tienen opciones para un enfriamiento rápido con gas inerte. Esto permite lograr resultados metalúrgicos específicos, como el endurecimiento, en el mismo ciclo.

Comprendiendo las Ventajas y Desventajas y los Requisitos

Los beneficios de la soldadura fuerte al vacío son significativos, pero no se logran sin cumplir requisitos específicos. Comprenderlos es clave para un resultado exitoso.

La Necesidad Crítica de Limpieza

La soldadura fuerte al vacío no es un proceso indulgente. Cualquier contaminante de la superficie como aceites, grasas o suciedad en las piezas se vaporizará en el vacío (desgasificación) y contaminará toda la carga del horno, lo que provocará uniones deficientes o fallidas.

Las piezas deben limpiarse meticulosamente y manipularse en un ambiente limpio antes de cargarse en el horno.

La Inversión en Equipos y Experiencia

Los hornos de vacío son equipos de capital complejos y de alto costo. Requieren operadores calificados para gestionar las variables del proceso, desde los niveles de vacío hasta los perfiles de temperatura precisos.

Esto hace que el proceso sea menos adecuado para reparaciones únicas de bajo costo y más adecuado para trabajos de alto valor y nivel de producción donde la calidad y la repetibilidad son primordiales.

Obtener Eficiencia Más Allá de la Soldadura Fuerte

La verdadera ventaja económica de la soldadura fuerte al vacío a menudo proviene de la consolidación del proceso.

Combinando Procesos en un Solo Ciclo

Una sola ejecución del horno puede utilizarse para realizar múltiples procesos térmicos a la vez. Es común soldar, tratar térmicamente y envejecer componentes en un ciclo continuo.

Esta consolidación ahorra una inmensa cantidad de tiempo, energía y costos de manipulación de materiales en comparación con la realización de cada paso en un equipo separado.

Eliminación del Post-Procesamiento

Como las piezas salen del horno limpias y libres de oxidación, se elimina la necesidad de limpieza posterior a la soldadura para eliminar el fundente o la cascarilla. Esto reduce los costos de mano de obra, disminuye el tiempo de respuesta y evita el uso de productos químicos de limpieza peligrosos.

Tomando la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar si la soldadura fuerte al vacío es el enfoque correcto para su proyecto.

- Si su enfoque principal es unir materiales disímiles o sensibles (por ejemplo, aleaciones aeroespaciales, cerámicas con metal): La soldadura fuerte al vacío es la opción principal debido a su ambiente no contaminante y controlado térmicamente.

- Si su enfoque principal es la máxima resistencia de la unión y la integridad hermética (por ejemplo, sistemas de combustible, dispositivos médicos): La naturaleza sin fundente y sin poros de las uniones soldadas al vacío proporciona una fiabilidad inigualable.

- Si su enfoque principal es la producción de alto volumen de ensamblajes complejos: La capacidad de procesar lotes completos y combinar ciclos de tratamiento térmico en una sola ejecución ofrece importantes ahorros de costos y tiempo.

- Si su enfoque principal es la unión rápida y de bajo costo de piezas simples y no críticas: Los métodos convencionales como la soldadura o la soldadura fuerte con soplete atmosférico son probablemente más rentables.

Al comprender estos principios, puede aprovechar con confianza la soldadura fuerte al vacío para resolver desafíos complejos de unión que otros métodos simplemente no pueden abordar.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Uniones Fuertes | Crea uniones excepcionalmente fuertes y sin poros mediante acción capilar. |

| Proceso Limpio | Elimina la oxidación y el fundente, dando como resultado piezas brillantes y libres de contaminación. |

| Sin Distorsión | Minimiza el estrés térmico con calentamiento uniforme y enfriamiento controlado. |

| Versatilidad de Materiales | Une materiales disímiles como metales con cerámicas y aleaciones reactivas. |

| Eficiencia | Combina soldadura fuerte, tratamiento térmico y envejecimiento en un solo ciclo, reduciendo costos. |

¿Listo para mejorar su fabricación con soldadura fuerte al vacío? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, adaptados para industrias como la aeroespacial y la de dispositivos médicos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas de uniones fuertes y limpias. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural