En esencia, un horno de cámaras múltiples mejora la eficiencia energética al eliminar el enorme desperdicio de energía que supone recalentar todo el sistema para cada nuevo lote. En lugar de que una sola cámara pase por ciclos de calentamiento y enfriamiento, un diseño de cámaras múltiples mantiene zonas separadas y dedicadas a temperaturas de funcionamiento estables, lo que permite que las piezas de trabajo se muevan secuencialmente a través del proceso. Esto transforma la operación de un modelo de lotes de parada y arranque a un flujo continuo o semicontinuo, utilizando energía para tratar el producto, no para recalentar repetidamente el propio horno.

La ventaja fundamental de un diseño de cámaras múltiples es la estabilidad térmica. Al dedicar cámaras a etapas de temperatura específicas, el sistema evita la inmensa pérdida de energía inherente a los ciclos completos de calentamiento y enfriamiento de un horno de cámara única, reduciendo drásticamente el consumo de energía por pieza producida.

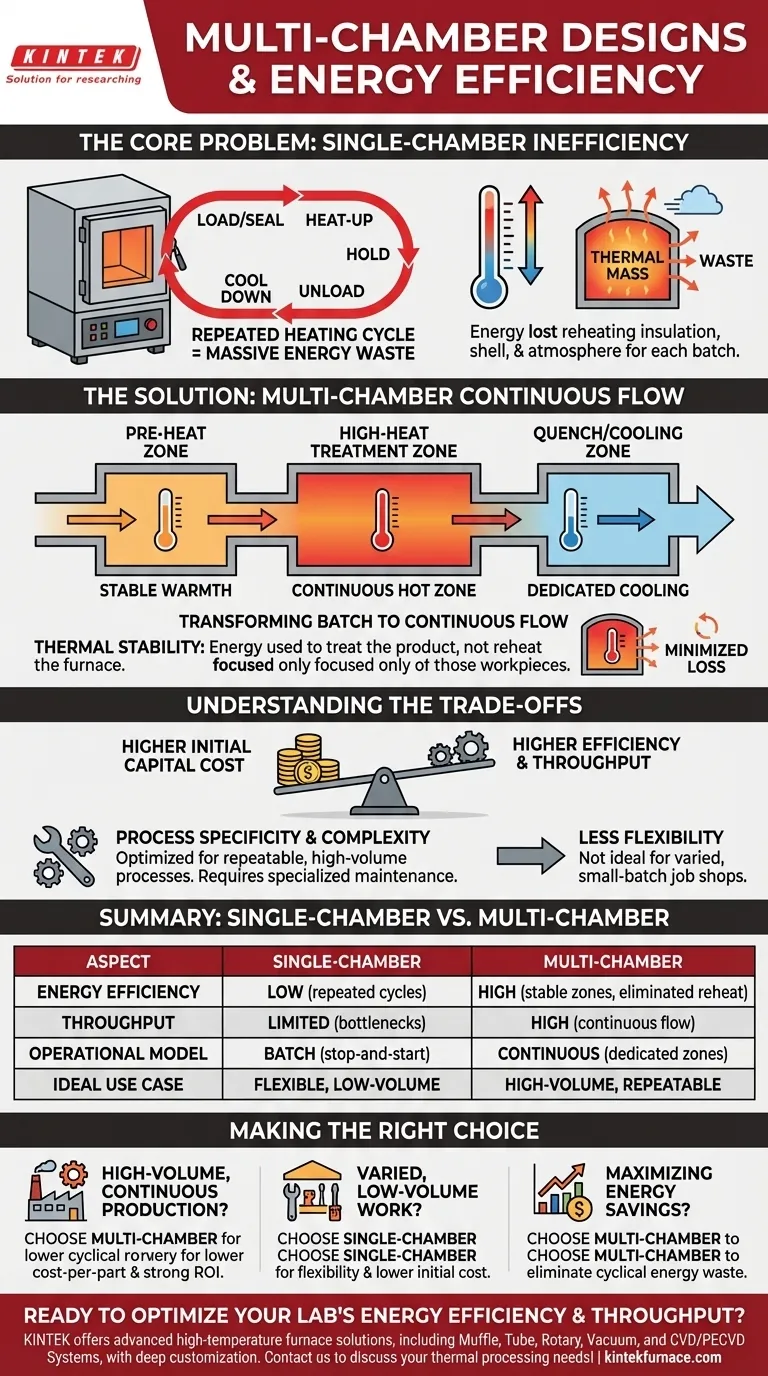

El Problema Central: Desperdicio de Energía en Hornos de Cámara Única

Para comprender la eficiencia de un sistema de cámaras múltiples, primero debemos analizar la ineficiencia de su contraparte de cámara única.

El Ciclo de Procesamiento por Lotes

Un horno tradicional de cámara única opera en un ciclo distinto: cargar piezas, sellar la puerta, calentar a la temperatura, mantener (remojar) y luego enfriar antes de descargar. Para el siguiente lote, todo este ciclo de recalentamiento debe comenzar de nuevo desde una temperatura significativamente más baja.

Masa Térmica y Energía Desperdiciada

La energía consumida durante el calentamiento no solo se destina a la pieza de trabajo. Una gran cantidad es absorbida por el aislamiento del horno, la carcasa de acero y la atmósfera interna: su masa térmica. En un diseño de cámara única, gran parte de esta energía térmica almacenada se pierde al medio ambiente circundante a medida que el horno se enfría entre lotes, lo que representa un desperdicio significativo y recurrente.

Impacto en el Rendimiento

Este ciclo constante de calentamiento y enfriamiento dicta el tiempo total de procesamiento del horno. El tiempo no productivo dedicado a esperar que el horno alcance la temperatura o se enfríe para una descarga segura limita directamente el número de lotes que puede ejecutar, creando un cuello de botella en el rendimiento general.

Cómo los Diseños de Cámaras Múltiples Resuelven el Problema

Un horno de cámaras múltiples no es solo una caja más grande; es un enfoque fundamentalmente diferente para el procesamiento térmico que se dirige directamente a las ineficiencias del ciclo por lotes.

El Principio del Flujo Continuo

Piense en un horno de cámara única como un horno que precalienta para cada plato individual que cocina. Un horno de cámaras múltiples es más parecido a una línea de ensamblaje de fabricación, donde cada estación siempre está encendida y lista para su tarea específica. Las piezas de trabajo se mueven de una zona térmica dedicada a la siguiente.

Zonas Dedicadas y Térmicamente Estables

Un sistema típico de cámaras múltiples puede tener una cámara de precalentamiento, una cámara de tratamiento a alta temperatura y una cámara integrada de apagado o enfriamiento. Cada una de estas zonas se mantiene a o cerca de su temperatura operativa continuamente. La cámara de alta temperatura permanece caliente, y la cámara de apagado permanece fría.

Minimización de Pérdidas por Recalentamiento

Debido a que la cámara de calentamiento principal permanece a temperatura, solo se necesita energía para calentar la nueva pieza de trabajo y para compensar la pérdida de calor menor cuando las puertas se abren brevemente para transferir piezas. Esto evita el enorme gasto energético de recalentar toda la masa térmica del horno desde una temperatura baja para cada ciclo. Esta es la principal fuente de ahorro de energía.

Comprensión de las Compensaciones y Consideraciones

Aunque muy eficiente, un diseño de cámaras múltiples no es universalmente superior. La elección depende totalmente de sus necesidades operativas.

Mayor Coste de Capital Inicial

Los sistemas de cámaras múltiples son más complejos, ya que implican mecanismos de transferencia internos, múltiples puertas y sistemas de control sofisticados. Esto resulta en un coste de capital inicial significativamente mayor en comparación con un horno de cámara única más simple.

Especificidad del Proceso frente a Flexibilidad

Estos hornos suelen estar optimizados para un proceso específico, repetible y de gran volumen. Ofrecen menos flexibilidad para un taller que maneja una amplia variedad de tamaños de piezas, procesos y lotes pequeños y únicos.

Mantenimiento y Complejidad

Más cámaras, puertas y automatización significan más componentes que requieren mantenimiento. Los sistemas de transferencia mecánica, los sellos entre cámaras y la lógica de control compleja añaden capas de complejidad que deben gestionarse.

Tomar la Decisión Correcta para su Operación

Elegir entre un horno de cámara única y uno de cámaras múltiples es una decisión estratégica que debe alinearse con sus objetivos de producción y realidades operativas.

- Si su enfoque principal es la producción continua de alto volumen: La eficiencia energética y el rendimiento superiores de un horno de cámaras múltiples ofrecerán un coste por pieza más bajo y un fuerte retorno de la inversión.

- Si su enfoque principal es la flexibilidad del proceso para trabajos variados y de bajo volumen: El menor coste inicial y la simplicidad operativa de un horno de cámara única lo convierten en la opción más práctica y económica.

- Si su enfoque principal es maximizar el ahorro de energía para una carga de trabajo constante: El diseño de cámaras múltiples es el ganador indiscutible, ya que toda su arquitectura está construida para eliminar el desperdicio de energía cíclico que se encuentra en el procesamiento por lotes.

En última instancia, el horno más eficiente energéticamente es aquel que se adapta correctamente a sus demandas de producción específicas.

Tabla Resumen:

| Aspecto | Horno de Cámara Única | Horno de Cámaras Múltiples |

|---|---|---|

| Eficiencia Energética | Baja debido a los ciclos repetidos de calentamiento/enfriamiento | Alta al eliminar el recalentamiento de la masa térmica |

| Rendimiento | Limitado por los tiempos improductivos de enfriamiento/calentamiento | Alto con flujo continuo o semicontinuo |

| Modelo Operativo | Procesamiento por lotes con ciclos de parada y arranque | Flujo continuo con zonas térmicas dedicadas |

| Caso de Uso Ideal | Procesos flexibles, de bajo volumen y variados | Procesos repetibles, de alto volumen y consistentes |

| Coste Inicial | Menor inversión de capital | Mayor debido a la complejidad y la automatización |

¿Listo para optimizar la eficiencia energética y el rendimiento de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la producción de gran volumen o en procesos especializados, nuestros diseños de cámaras múltiples pueden reducir drásticamente el desperdicio de energía e impulsar la productividad. Contáctenos hoy para analizar cómo podemos mejorar sus operaciones de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico