En resumen, fundir al vacío o bajo una atmósfera protectora preserva la composición prevista de una aleación. Al crear un entorno controlado, estos métodos evitan que los elementos clave de aleación reaccionen con gases atmosféricos como el oxígeno y el nitrógeno. Esto asegura que el producto final coincida exactamente con la receta inicial, lo que resulta en un material más uniforme y fiable.

La uniformidad de la composición de una aleación es un resultado directo del control del proceso. El uso de un vacío o gas protector no solo detiene la oxidación; crea un entorno químicamente estéril que previene la pérdida de elementos, elimina impurezas no deseadas y minimiza los defectos relacionados con los gases que comprometen el material final.

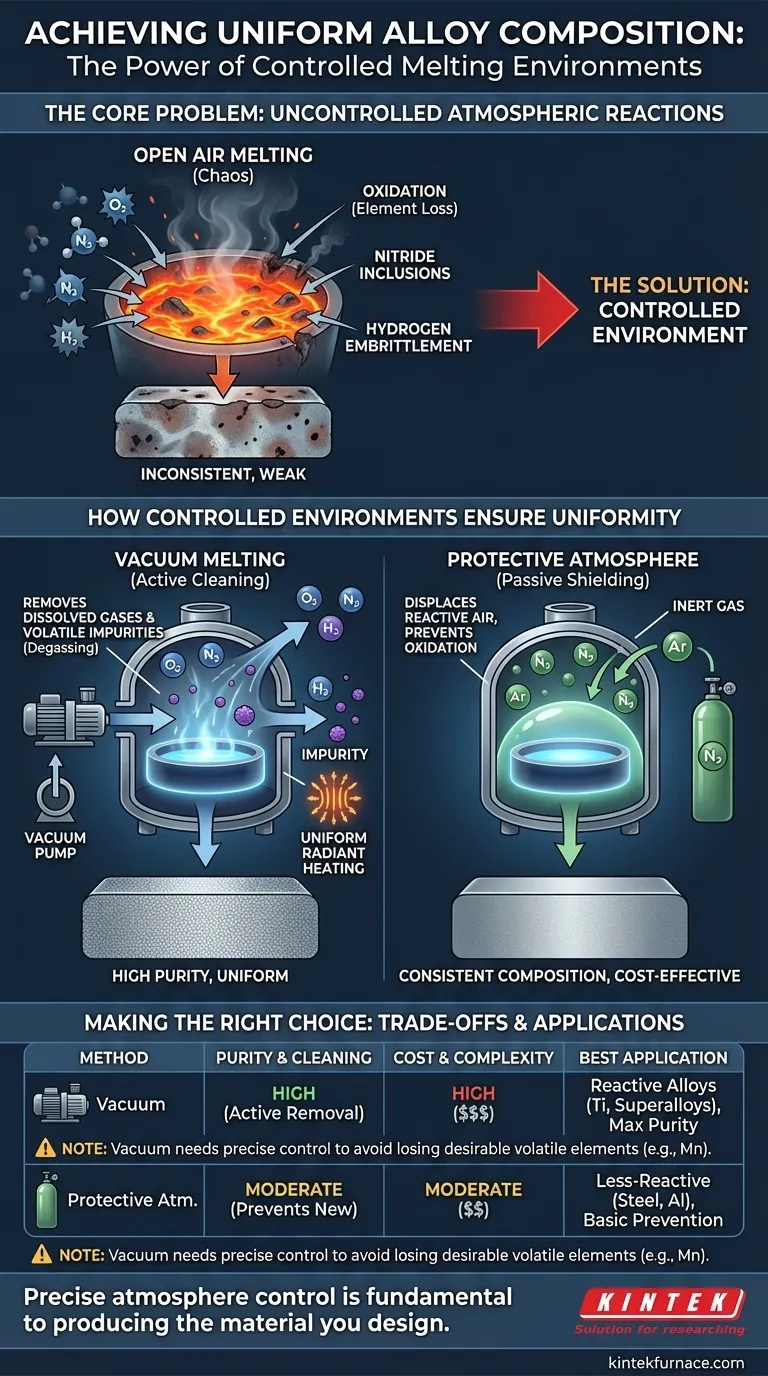

El problema central: Reacciones atmosféricas no controladas

Cuando los metales se funden al aire libre, el baño fundido queda expuesto a un cóctel de gases reactivos. Este entorno no controlado altera activa y desigualmente la química de la aleación.

El principal culpable: La oxidación

El oxígeno atmosférico es altamente reactivo con muchos elementos de aleación comunes, como el aluminio, el cromo y el titanio. A altas temperaturas, estos elementos se "queman" preferentemente a medida que forman óxidos (escoria), agotándolos de la masa fundida.

Esta pérdida no es uniforme. Ocurre principalmente en la superficie del metal fundido, lo que da como resultado una composición final que difiere de la fórmula prevista y varía a lo largo del material solidificado.

Más allá del oxígeno: Otra contaminación por gases

El aire no es solo oxígeno. El nitrógeno puede reaccionar con ciertos elementos para formar inclusiones de nitruro duras y quebradizas. El hidrógeno, presente por la humedad en el aire, puede disolverse en la masa fundida y luego causar fragilización por hidrógeno catastrófica o porosidad en la fundición final.

El impacto en la calidad final

Esta inconsistencia química conduce directamente a un rendimiento inconsistente. Una aleación con composición no uniforme tendrá variaciones impredecibles en resistencia, resistencia a la corrosión y ductilidad. Además, los subproductos de estas reacciones —óxidos y nitruros— crean inclusiones que actúan como puntos de tensión, aumentando la probabilidad de grietas y fallos del material.

Cómo un entorno controlado garantiza la uniformidad

El vacío y las atmósferas protectoras funcionan eliminando sistemáticamente la causa raíz de estos problemas: la atmósfera reactiva y no controlada.

Prevención de la pérdida de elementos

Al eliminar el aire, un vacío simplemente elimina el oxígeno y el nitrógeno disponibles para reaccionar. Una atmósfera protectora, normalmente un gas inerte como el argón, desplaza el aire, cubriendo la masa fundida y protegiéndola del contacto con el oxígeno.

En ambos casos, se previene la pérdida selectiva de elementos de aleación reactivos. Esto permite un control preciso sobre la composición final, haciéndola altamente uniforme y repetible.

Eliminación de impurezas indeseables

La fusión al vacío ofrece una ventaja distinta más allá de simplemente prevenir reacciones: limpia activamente el metal. Bajo vacío, los elementos con alta presión de vapor (impurezas como plomo, zinc o cadmio) esencialmente "hervirán" y serán extraídos por el sistema de vacío.

Este proceso también elimina gases disueltos como el hidrógeno y el nitrógeno que ya estaban presentes en la materia prima, un fenómeno conocido como desgasificación. El resultado es una aleación más limpia, pura y uniforme.

Fomento de una fusión más uniforme

En un vacío, la transferencia de calor está dominada por la radiación en lugar de la convección. Esto puede conducir a un calentamiento más uniforme y eficiente en toda la carga de metal.

Una masa fundida calentada de manera más uniforme es una piscina líquida más homogénea, lo que reduce la posibilidad de segregación química antes de que el metal se funde.

Comprensión de las compensaciones

Si bien son muy eficaces, estos métodos no están exentos de sus propias consideraciones. Elegir el entorno adecuado requiere comprender sus limitaciones y costos específicos.

Vacío frente a atmósfera protectora

El vacío es la mejor opción para la pureza, ya que elimina activamente gases e impurezas volátiles. Sin embargo, los hornos de vacío son significativamente más complejos y caros de operar.

Una atmósfera protectora es más sencilla y rentable. Es excelente para prevenir la oxidación, pero no elimina las impurezas o los gases disueltos que ya están en el metal.

El riesgo de perder elementos clave

El poder de un vacío también puede ser un pasivo. Si no se controla con precisión, un vacío fuerte a altas temperaturas puede hacer que hiervan accidentalmente elementos de aleación deseables que tienen una alta presión de vapor, como el manganeso o incluso el cromo. Esto requiere un equilibrio cuidadoso entre la temperatura y el nivel de vacío.

Costo y complejidad

La principal compensación es el costo. Tanto la fusión al vacío como la de atmósfera protectora son más caras que la fusión en un horno de aire debido al costo del equipo, los gases inertes y los tiempos de procesamiento más largos. Esta inversión se justifica por la necesidad de un alto rendimiento, pureza y fiabilidad en la aplicación final.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un vacío o una atmósfera protectora depende enteramente de la química de la aleación y de los requisitos de rendimiento del producto final.

- Si su principal objetivo es la máxima pureza para aleaciones reactivas (como titanio o superaleaciones): La fusión al vacío es la única opción, ya que es esencial para eliminar los gases disueltos y garantizar propiedades mecánicas superiores.

- Si su principal objetivo es prevenir la oxidación básica en aleaciones menos reactivas (como muchos aceros o aleaciones de aluminio): Una atmósfera protectora de argón o nitrógeno es a menudo la solución más rentable y suficiente.

- Si su principal objetivo es mantener niveles precisos de elementos de aleación volátiles (como aceros con alto contenido de manganeso): Debe controlar cuidadosamente el proceso, utilizando potencialmente un gas inerte de presión parcial en lugar de un vacío fuerte.

En última instancia, controlar la atmósfera durante la fusión es el paso fundamental para garantizar que el material que usted diseña sea el material que usted produce.

Tabla de resumen:

| Factor | Efecto en la uniformidad de la aleación |

|---|---|

| Prevención de la oxidación | Detiene la pérdida de elementos reactivos como el aluminio y el cromo, manteniendo la composición prevista |

| Eliminación de impurezas | Elimina elementos volátiles y gases disueltos (p. ej., hidrógeno), reduciendo defectos |

| Entorno controlado | Minimiza las reacciones relacionadas con los gases y promueve un calentamiento uniforme para una fusión homogénea |

| Compensaciones | El vacío ofrece mayor pureza pero mayor costo; las atmósferas protectoras son rentables para la prevención básica de la oxidación |

¡Logre una precisión de uniformidad de aleación con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya esté trabajando con aleaciones reactivas o requiera una prevención de oxidación rentable. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la calidad y fiabilidad de su material!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior