En el exigente entorno de un horno de vacío, el grafito destaca como un material de primera para elementos calefactores debido a su excepcional rendimiento a temperaturas extremas. Su combinación única de estabilidad térmica, conductividad eléctrica y resistencia mecánica le permite generar calor intenso y uniforme de manera confiable en las condiciones no oxidantes de un vacío. Esto lo convierte en un componente fundamental para muchos procesos industriales de alta temperatura.

La razón fundamental del dominio del grafito no es solo su capacidad para alcanzar temperaturas increíblemente altas, sino su capacidad para proporcionar un calor estable, uniforme y controlable. Sus propiedades trabajan en conjunto para crear un sistema de calefacción eficiente y robusto, perfectamente adaptado al entorno del horno de vacío.

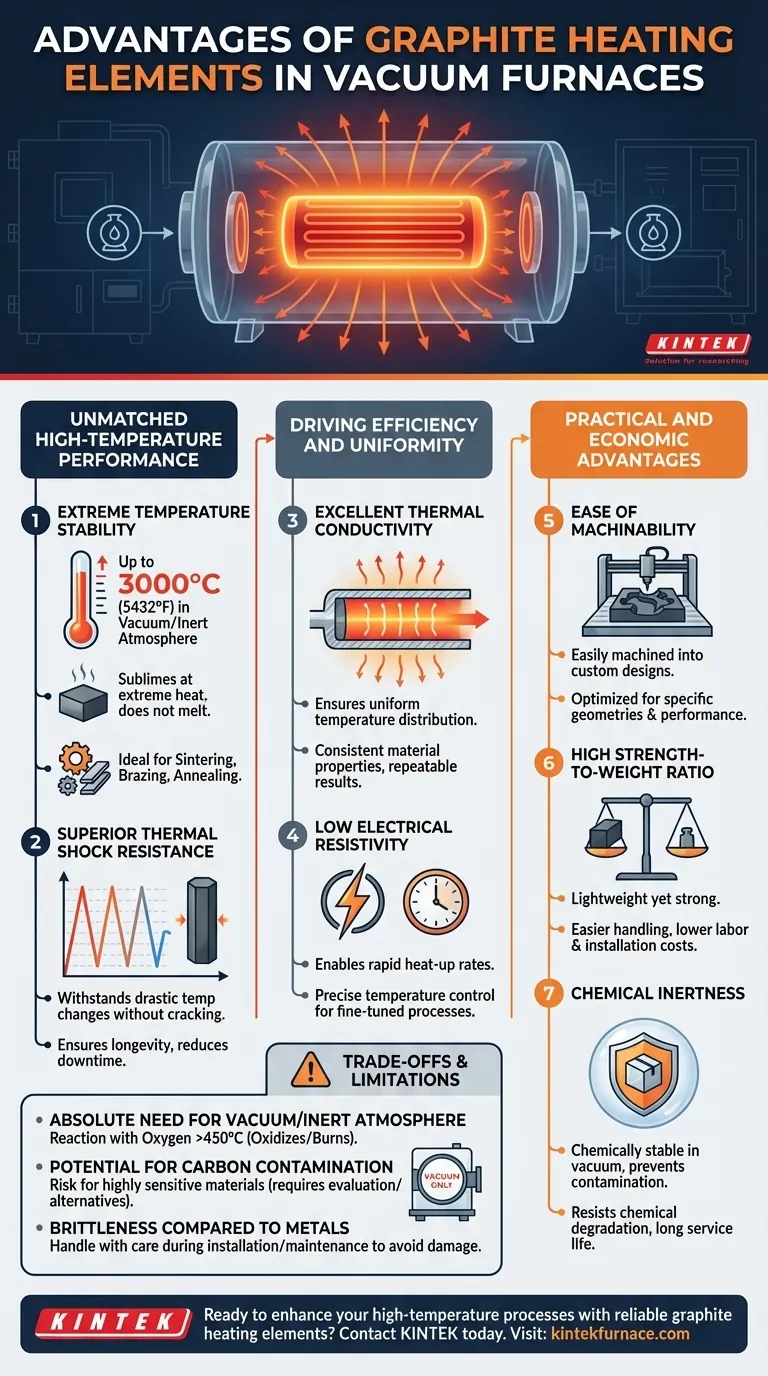

La base: rendimiento inigualable a alta temperatura

La principal ventaja del grafito es su capacidad para mantener la integridad estructural y realizar su función a temperaturas que harían que la mayoría de los demás materiales se derritieran o degradaran.

Estabilidad a temperaturas extremas

El grafito no se funde a presión atmosférica, sino que se sublima (pasa directamente de sólido a gas) a temperaturas muy altas. En un vacío o atmósfera inerte, se puede utilizar de manera estable como elemento calefactor a temperaturas de hasta 3000 °C (5432 °F).

Esta capacidad es esencial para procesos como la sinterización, el soldadura fuerte (brazing) y el recocido de materiales avanzados que requieren calor extremo.

Resistencia superior al choque térmico

Los procesos en hornos de vacío a menudo implican ciclos rápidos de calentamiento y enfriamiento. El grafito puede soportar estos drásticos cambios de temperatura sin agrietarse ni fallar.

Esta resistencia al choque térmico garantiza la longevidad de los elementos calefactores, reduce el tiempo de inactividad y permite ciclos de proceso más agresivos y eficientes en comparación con alternativas cerámicas más frágiles.

Impulsando la eficiencia y la uniformidad

Más allá de simplemente resistir el calor, las propiedades del grafito contribuyen activamente a un proceso de calentamiento más eficiente y uniforme, lo cual es fundamental para la calidad del producto.

Excelente conductividad térmica

El grafito conduce el calor de manera muy efectiva. Esta propiedad asegura que la temperatura en todo el elemento calefactor y en toda la zona caliente del horno sea notablemente uniforme.

Una excelente uniformidad de temperatura es crucial para garantizar que cada parte de una pieza de trabajo reciba el mismo tratamiento térmico, lo que resulta en propiedades del material consistentes y resultados repetibles.

Baja resistividad eléctrica

Los elementos calefactores de grafito funcionan haciendo pasar una corriente eléctrica a través de ellos, generando calor por resistencia (calentamiento Joule). La baja resistividad relativa del grafito le permite transportar altas corrientes de manera eficiente.

Esto se traduce en altas tasas de calentamiento y control preciso de la temperatura, lo que otorga a los operadores un control ajustado sobre el proceso térmico.

Ventajas prácticas y económicas

El grafito ofrece importantes beneficios en el diseño, fabricación y mantenimiento del horno, lo que contribuye a menores costos generales.

Fácil de mecanizar

A diferencia de muchas cerámicas de alta temperatura o metales refractarios, el grafito se mecaniza fácilmente en formas complejas.

Esto permite la creación de elementos calefactores de diseño personalizado que están optimizados para geometrías de horno específicas y requisitos de calentamiento, maximizando la eficiencia y el rendimiento.

Alta relación resistencia-peso

El grafito es a la vez fuerte y ligero. Esto hace que los elementos calefactores grandes y las estructuras de soporte dentro de un horno sean más fáciles y seguros de manipular durante el montaje y el mantenimiento.

La menor masa también reduce la necesidad de estructuras de soporte internas pesadas y puede contribuir a menores costos de mano de obra e instalación.

Inercia química

En un entorno de vacío, el grafito es químicamente estable y no reacciona con la mayoría de los materiales.

Esto previene la contaminación del producto que se está tratando térmicamente y contribuye a la larga vida útil del elemento calefactor, ya que resiste la degradación química.

Comprensión de las compensaciones y limitaciones

Aunque el grafito es un material excepcional, su uso conlleva requisitos operativos y consideraciones críticas que deben respetarse.

La necesidad absoluta de un vacío o atmósfera inerte

La mayor limitación del grafito es su reacción con el oxígeno a altas temperaturas. En presencia de aire, se oxidará rápidamente (se quemará) a temperaturas superiores a aproximadamente 450 °C.

Por lo tanto, su uso como elemento calefactor se limita estrictamente a entornos de vacío u hornos rellenados con un gas inerte como argón o nitrógeno. Cualquier fuga de aire puede provocar la destrucción rápida de la zona caliente.

Potencial de contaminación por carbono

Para ciertas aplicaciones altamente sensibles, existe el riesgo de que los elementos de grafito introduzcan carbono en la pieza de trabajo o en la atmósfera del horno debido a la desgasificación.

Aunque esto no es una preocupación para la mayoría de los procesos, los materiales muy sensibles al contenido de carbono pueden requerir elementos calefactores alternativos (como molibdeno o tungsteno) o el uso de grafito especializado recubierto.

Fragilidad en comparación con los metales

Aunque el grafito es fácilmente mecanizable, es un material frágil en comparación con los elementos calefactores metálicos. Debe manipularse con cuidado durante la instalación y el mantenimiento para evitar astilladuras o grietas.

Tomando la decisión correcta para su proceso

En última instancia, la selección del grafito es una decisión basada en las demandas específicas de su aplicación térmica.

- Si su enfoque principal son las temperaturas extremas (>2000°C) y los ciclos rápidos: El grafito es la opción superior debido a su inigualable estabilidad de temperatura y resistencia al choque térmico.

- Si su enfoque principal es el diseño rentable y la uniformidad de la temperatura: La capacidad de mecanizado del grafito y su alta conductividad térmica permiten diseños de zona caliente optimizados, eficientes y duraderos.

- Si su proceso es sensible a la contaminación por carbono: Debe evaluar el riesgo y considerar alternativas o grafito especializado recubierto para garantizar la pureza del producto.

Al comprender estas propiedades, puede aprovechar el grafito para construir procesos de alta temperatura altamente confiables y eficientes.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Estabilidad a temperatura extrema | Funciona de manera estable hasta 3000 °C en vacío o atmósferas inertes, ideal para procesos de alto calor como sinterización y recocido. |

| Resistencia superior al choque térmico | Soporta ciclos rápidos de calentamiento y enfriamiento sin agrietarse, asegurando longevidad y tiempo de inactividad reducido. |

| Excelente conductividad térmica | Proporciona una distribución uniforme de la temperatura para resultados consistentes y propiedades del material repetibles. |

| Baja resistividad eléctrica | Permite altas tasas de calentamiento y control preciso de la temperatura para un calentamiento Joule eficiente. |

| Fácil de mecanizar | Permite elementos calefactores de diseño personalizado para un rendimiento optimizado del horno y requisitos específicos. |

| Alta relación resistencia-peso | Ligero pero fuerte, reduce los costos de instalación y mantenimiento con un manejo más fácil. |

| Inercia química | Previene la contaminación en entornos de vacío, extendiendo la vida útil y manteniendo la pureza del producto. |

¿Listo para mejorar sus procesos de alta temperatura con elementos calefactores de grafito confiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de Muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando rendimiento superior, eficiencia y ahorro de costos. No permita que los desafíos térmicos lo detengan: contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas