La contribución del grafito a la eficiencia energética de los hornos de vacío es multifacética, y se deriva de su excepcional capacidad para conducir el calor de manera uniforme, soportar temperaturas extremas y mantener la integridad estructural. Esta combinación única permite que los hornos alcancen y mantengan temperaturas de proceso estables con menos energía desperdiciada y tiempos de ciclo más rápidos.

Aunque a menudo se elige por su capacidad para soportar calor intenso, el impacto más significativo del grafito en la eficiencia energética radica en su conductividad térmica. Al garantizar que el calor se distribuya uniformemente, elimina la necesidad de gastar energía adicional para compensar los puntos calientes y fríos dentro del horno.

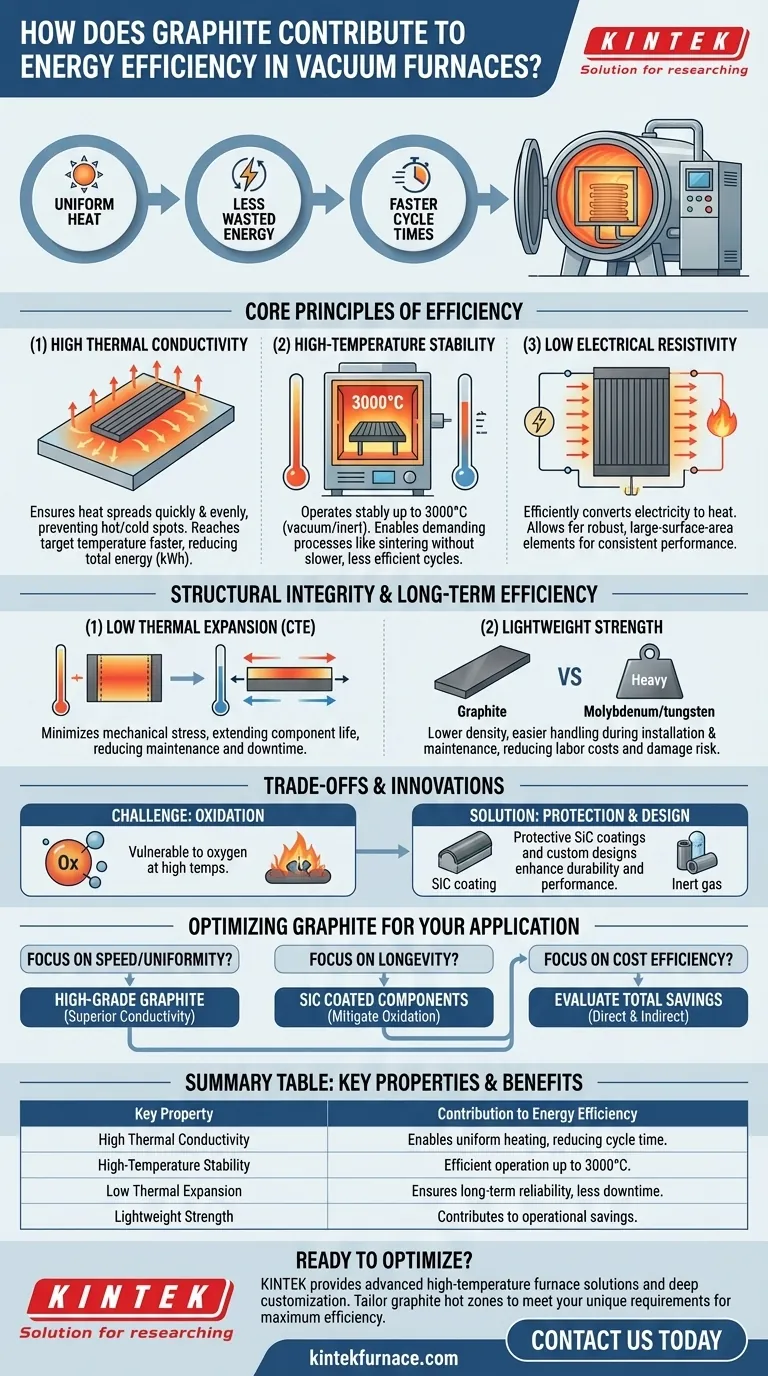

Los principios fundamentales de la eficiencia impulsada por el grafito

Para comprender el papel del grafito, debemos observar cómo sus propiedades fundamentales se traducen directamente en un menor consumo de energía durante el funcionamiento del horno.

Alta conductividad térmica para un calentamiento uniforme

La alta conductividad térmica del grafito es su característica más crítica para la eficiencia. Garantiza que el calor generado por los elementos se distribuya rápida y uniformemente por toda la zona caliente del horno.

Esta distribución uniforme de la temperatura previene los puntos calientes y fríos. Como resultado, el sistema puede alcanzar la temperatura objetivo deseada en toda la carga de trabajo sin necesidad de "sobrepasar" o funcionar durante más tiempo, lo que reduce directamente la energía total (kWh) consumida por ciclo.

Estabilidad a alta temperatura para procesos exigentes

El grafito no se funde a presión atmosférica; se sublima a temperaturas extremadamente altas (alrededor de 3600 °C). En una atmósfera de vacío o inerte, puede operar de manera estable hasta 3000 °C.

Esto permite que los hornos ejecuten procesos a alta temperatura como la sinterización y el recocido de manera eficiente. Los materiales que se degradan o deforman a estas temperaturas requerirían ciclos más lentos y menos eficientes o serían totalmente inadecuados.

Baja resistividad eléctrica para una generación de calor eficiente

Los elementos calefactores de grafito funcionan resistiendo el flujo de electricidad, lo que convierte eficientemente la energía eléctrica en energía térmica.

Su baja resistividad permite el diseño de elementos calefactores robustos y de gran superficie. Estos elementos proporcionan un rendimiento de calentamiento constante y repetible, asegurando que la energía se convierta en calor útil exactamente donde se necesita.

El impacto de la integridad estructural en la eficiencia a largo plazo

Más allá del rendimiento térmico inmediato, las propiedades físicas del grafito contribuyen a la eficiencia operativa y la fiabilidad, lo que reduce el desperdicio de energía y los costes a largo plazo.

Bajo coeficiente de expansión térmica (CTE)

El grafito se expande y contrae muy poco cuando se calienta y se enfría. Esta estabilidad térmica es crucial durante los rápidos ciclos de temperatura comunes en las operaciones de los hornos de vacío.

La baja expansión minimiza el estrés mecánico en los elementos calefactores, los accesorios y el aislamiento. Esto conduce a una mayor vida útil de los componentes, menor mantenimiento y menos tiempo de inactividad del horno, lo cual es un componente crítico de la eficiencia operativa general.

Resistencia ligera para ahorros operativos

En comparación con los metales refractarios como el molibdeno o el tungsteno, el grafito tiene una densidad mucho menor mientras mantiene una excelente resistencia a altas temperaturas.

Esta naturaleza ligera hace que los componentes sean más fáciles y seguros de manipular durante la instalación y el mantenimiento. Esto reduce los costes laborales y minimiza el riesgo de daños, lo que contribuye a una operación más económica y eficiente durante la vida útil del horno.

Comprensión de las compensaciones y las innovaciones

Aunque es muy eficaz, el grafito no está exento de limitaciones. Comprender estos desafíos y las soluciones desarrolladas para superarlos es clave para maximizar sus beneficios.

El desafío de la oxidación

La principal vulnerabilidad del grafito es su reacción con el oxígeno a temperaturas elevadas. Incluso pequeñas fugas de aire en un horno de vacío pueden hacer que los componentes de grafito se oxiden, lo que provoca pérdida de material y eventual fallo.

Esto requiere un mantenimiento cuidadoso del horno, una integridad de vacío de alta calidad y el uso de gases de relleno inertes (como argón o nitrógeno) durante partes específicas del ciclo del proceso.

Innovaciones en protección y diseño

Para contrarrestar la oxidación y mejorar el rendimiento, los componentes modernos de grafito a menudo incorporan innovaciones clave.

Se pueden aplicar recubrimientos protectores, como una fina capa de Carburo de Silicio (SiC), para sellar el grafito de los elementos atmosféricos reactivos, extendiendo significativamente su vida útil. Además, las piezas de diseño personalizado adaptadas a la geometría y los requisitos del proceso de un horno específico pueden mejorar aún más la uniformidad de la temperatura y la durabilidad.

Optimización del grafito para su aplicación

Elegir y utilizar componentes de grafito de manera efectiva significa alinear sus propiedades con sus objetivos operativos principales.

- Si su enfoque principal es la velocidad del proceso y la uniformidad: Priorice el grafito de alta calidad con conductividad térmica superior para minimizar los tiempos de ciclo y garantizar una calidad de producto consistente.

- Si su enfoque principal es la longevidad del componente y la reducción del mantenimiento: Invierta en componentes con recubrimientos protectores de SiC para mitigar el riesgo de oxidación y extender la vida operativa de su zona caliente.

- Si su enfoque principal es la eficiencia general de costes: Evalúe tanto el ahorro directo de energía derivado de una calefacción eficiente como los ahorros operativos indirectos derivados de la durabilidad y la naturaleza ligera del grafito.

En última instancia, aprovechar el grafito de manera efectiva consiste en aprovechar sus propiedades térmicas y estructurales únicas para lograr ciclos de calentamiento más rápidos, uniformes y fiables.

Tabla de resumen:

| Propiedad clave | Contribución a la eficiencia energética |

|---|---|

| Alta conductividad térmica | Permite un calentamiento uniforme, eliminando puntos calientes/fríos y reduciendo el tiempo de ciclo. |

| Estabilidad a alta temperatura | Permite un funcionamiento eficiente hasta 3000 °C para procesos exigentes. |

| Baja expansión térmica | Minimiza el estrés durante el ciclo, asegurando fiabilidad a largo plazo y menos tiempo de inactividad. |

| Resistencia ligera | Reduce los costes de manipulación y el riesgo de daños, lo que contribuye al ahorro operativo. |

¿Listo para optimizar la eficiencia energética y el rendimiento de su horno?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Podemos adaptar las zonas calientes y los componentes basados en grafito para satisfacer con precisión sus requisitos experimentales únicos, garantizando la máxima uniformidad térmica y eficiencia del proceso.

Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y reducir sus costes operativos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas