En esencia, un horno de grafito al vacío es una cámara especializada de alta temperatura que calienta materiales en un ambiente controlado y de baja presión. Su función principal es crear una atmósfera químicamente pura al eliminar el aire y otros gases, previniendo así reacciones no deseadas como la oxidación y la contaminación durante el proceso de calentamiento.

La idea crucial es que un horno de vacío no se trata solo de calentar las cosas; se trata de controlar el ambiente químico mientras están calientes. Este control permite el procesamiento de materiales sensibles y la obtención de propiedades que son imposibles en un horno estándar lleno de aire.

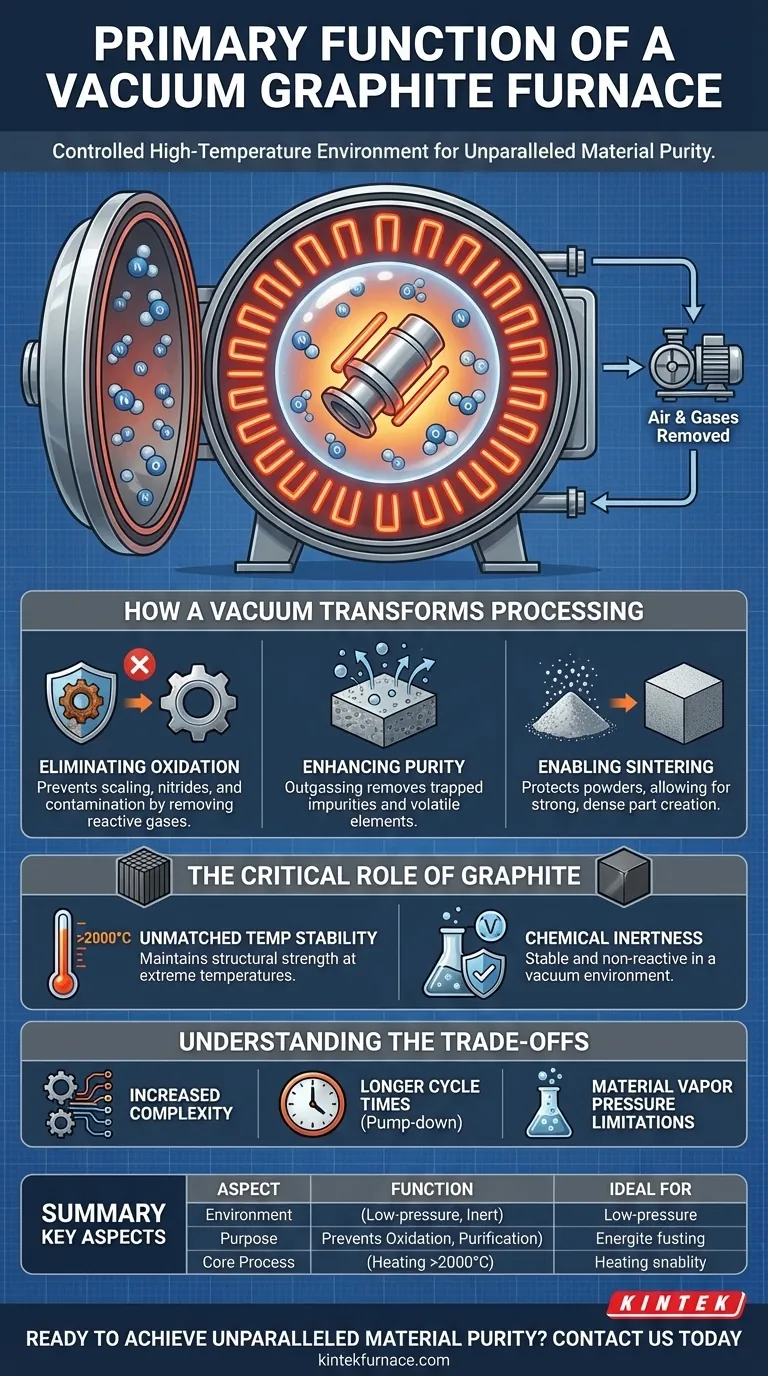

Cómo el Vacío Transforma el Procesamiento a Alta Temperatura

Calentar un material puede cambiar fundamentalmente sus propiedades. Introducir un ambiente de vacío le da un control preciso sobre estos cambios al eliminar la variable de interferencia atmosférica.

Eliminación de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales y muchos materiales reaccionan agresivamente con el oxígeno y el nitrógeno presentes en el aire. Esto provoca oxidación (formación de cascarilla o herrumbre) y puede formar nitruros, lo que degrada la integridad superficial y estructural del material.

Un horno de vacío elimina físicamente estos gases reactivos. Al bombear la cámara hasta una baja presión, se crea un ambiente donde hay muy pocas moléculas de oxígeno para causar reacciones dañinas, protegiendo el acabado superficial y la química de la pieza.

Mejora de la Pureza del Material

El vacío hace más que simplemente evitar que entren contaminantes; también puede extraer impurezas existentes del material mismo. Este proceso, conocido como desgasificación (outgassing), elimina los gases atrapados y los elementos volátiles desde el interior profundo del material que se está calentando.

Esta purificación es fundamental en aplicaciones como el refinado de aleaciones especiales o la preparación de materiales para implantes médicos, donde incluso trazas de impurezas pueden causar fallos.

Habilitación de Procesos Químicos Específicos

Ciertos procesos de fabricación avanzados solo son posibles al vacío. Un ejemplo clave es la sinterización, donde polvos metálicos finos se calientan hasta que sus partículas se fusionan para formar un objeto sólido.

Al aire libre, cada pequeña partícula de polvo se oxidaría instantáneamente, impidiendo que se unieran correctamente. Un vacío protege las partículas, permitiendo la creación de piezas fuertes y densas a partir de materiales como el carburo de tungsteno o polvos de acero especiales.

El Papel Crítico del Grafito

El "grafito" en el nombre del horno se refiere al material utilizado para los componentes internos, incluidos los elementos calefactores y el aislamiento. Esta elección es deliberada y esencial.

Estabilidad de Temperatura Inigualable

El grafito tiene un punto de fusión excepcionalmente alto y mantiene su resistencia estructural a temperaturas que harían que la mayoría de los metales se derritieran o deformaran. Esto permite que los hornos de grafito al vacío operen a temperaturas extremas, a menudo superando los 2000 °C (3632 °F).

Inercia Química en Vacío

Si bien el grafito se quemaría en una atmósfera rica en oxígeno, es extremadamente estable y no reactivo en un vacío. Esto lo convierte en el material ideal para contener y radiar calor sin contaminar el ambiente de alta pureza dentro del horno.

Comprensión de las Compensaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Introducen complejidades específicas que deben considerarse.

Mayor Complejidad del Proceso

Operar un horno de vacío requiere gestionar bombas, sellos y sistemas de control sofisticados para crear y mantener el ambiente de baja presión. Esto añade una capa de complejidad operativa y mantenimiento en comparación con un horno atmosférico simple.

Tiempos de Ciclo Más Largos

El proceso de bombear todo el aire fuera de la cámara del horno, la fase de "bombeo" (pump-down), lleva tiempo. Esto puede extender el tiempo total del ciclo para cada lote, afectando potencialmente el rendimiento.

Presión de Vapor del Material

No todos los materiales son adecuados para el procesamiento al vacío. Los elementos con una alta presión de vapor (como el zinc, el magnesio o el cadmio) pueden comenzar a "hervir" o evaporarse al vacío a altas temperaturas. Esto puede dañar el material y contaminar el interior del horno.

Cómo Aplicar Esto a Su Proceso

Elegir la tecnología de procesamiento térmico correcta depende totalmente de su material y del resultado deseado.

- Si su enfoque principal es lograr la máxima pureza y una superficie libre de contaminación: Un horno de vacío es esencial, particularmente para metales reactivos como el titanio o para aplicaciones de metalurgia de polvos.

- Si su enfoque principal es el tratamiento térmico simple de aceros no reactivos: Un horno de atmósfera más convencional podría ser una solución más rápida y rentable.

- Si su enfoque principal es alcanzar temperaturas extremas para sinterización, soldadura fuerte (brazing) o grafitización: La construcción de grafito y el ambiente de vacío hacen de este tipo de horno la opción definitiva.

Al comprender el papel fundamental del vacío, puede seleccionar la herramienta precisa necesaria para lograr una calidad y un rendimiento de material sin precedentes.

Tabla Resumen:

| Aspecto Clave | Función Principal |

|---|---|

| Ambiente | Crea una atmósfera inerte químicamente y de baja presión. |

| Propósito | Previene la oxidación y la contaminación; permite la purificación del material. |

| Proceso Central | Calentar materiales a temperaturas extremas (>2000°C) con precisión. |

| Ideal Para | Procesar metales reactivos, sinterizar polvos y aplicaciones de alta pureza. |

¿Listo para Lograr una Pureza y Rendimiento de Material Inigualables?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que su proyecto involucre sinterización, soldadura fuerte (brazing), grafitización o procesamiento de metales reactivos, nuestros hornos de grafito al vacío están diseñados para ofrecer la pureza y el control a temperaturas extremas que usted necesita. ¡Contáctenos hoy para discutir cómo podemos adaptar una solución para su aplicación específica!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad