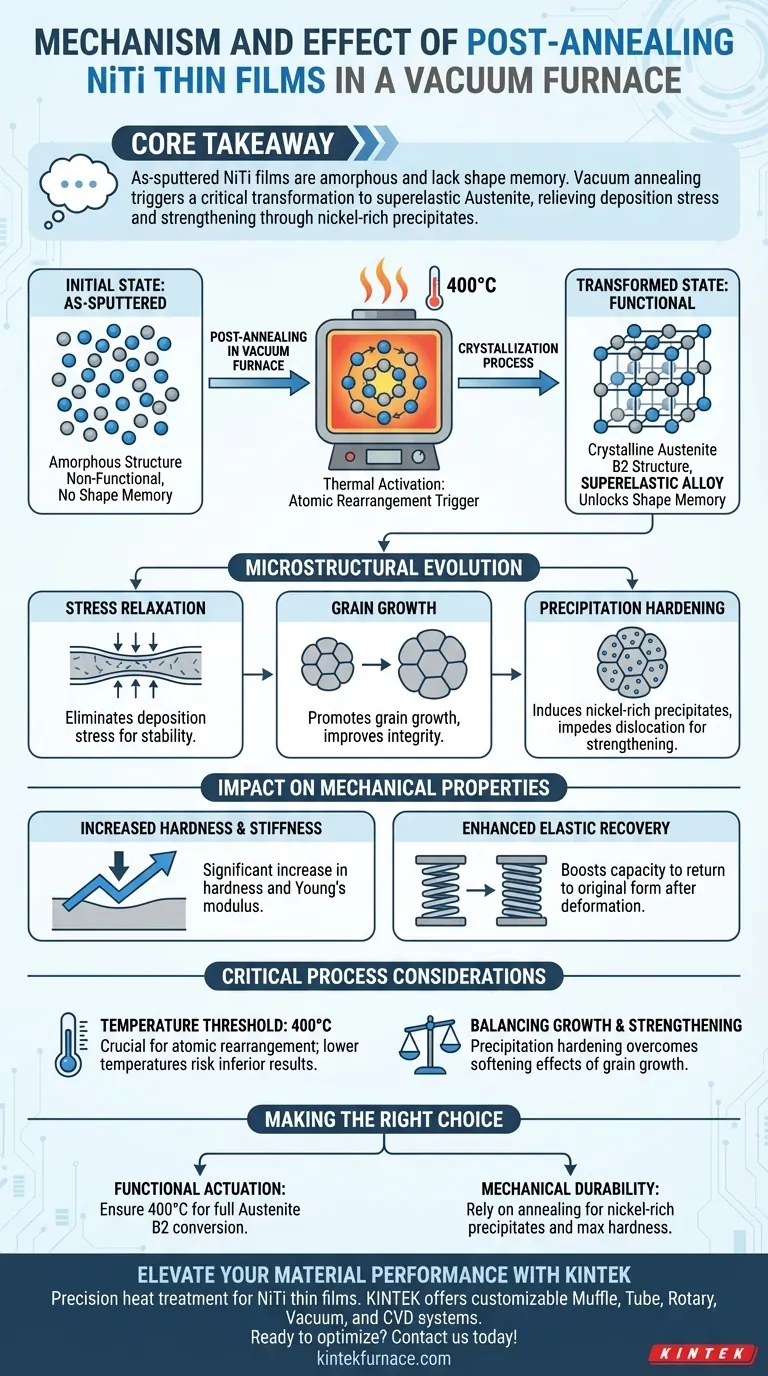

El recocido posterior de películas delgadas de NiTi (Níquel-Titanio) en un horno de vacío es el paso de activación obligatorio requerido para transformar el material de un estado no funcional a una aleación superelástica. Las películas depositadas inicialmente son amorfas; el recocido a 400 °C proporciona la energía térmica necesaria para reorganizar los átomos en una estructura cristalina Austenite B2, lo que desbloquea el efecto de memoria de forma y mejora la resistencia mecánica.

Conclusión Clave Las películas de NiTi depositadas por pulverización son amorfas y carecen de propiedades de memoria de forma. El recocido al vacío desencadena una transformación de fase crítica a Austenite superelástica, aliviando simultáneamente el estrés de deposición y fortaleciendo el material a través de la formación de precipitados ricos en níquel.

El Mecanismo de Cristalización

Superando el Estado Amorfo

Cuando las películas delgadas de NiTi se depositan inicialmente mediante pulverización, su estructura atómica es amorfa. En este estado desordenado, el material no exhibe el efecto de memoria de forma ni la superelasticidad.

Activación Térmica

El recocido posterior actúa como un disparador térmico. Al someter la película a un tratamiento térmico a alta temperatura, específicamente a 400 °C, se proporciona al sistema suficiente energía para inducir la reorganización atómica.

Formación de la Fase Austenite B2

Esta entrada de energía permite que los átomos encajen en una red cristalina ordenada. Este proceso transforma la estructura amorfa en la fase Austenite B2 superelástica, que es el requisito previo para las propiedades funcionales del Nitinol.

Evolución Microestructural

Relajación de Tensiones

El proceso de deposición introduce naturalmente tensiones internas en la película. El recocido en horno de vacío elimina eficazmente esta tensión de deposición, lo que resulta en un material más estable.

Crecimiento de Grano

El tratamiento térmico promueve el crecimiento de grano. A medida que los granos cristalinos se agrandan y estabilizan, la integridad estructural general de la película mejora.

Endurecimiento por Precipitación

Un cambio microestructural crítico durante este proceso es la inducción de precipitados ricos en níquel. Estos precipitados impiden el movimiento de dislocaciones, contribuyendo directamente al fortalecimiento mecánico de la película.

Impacto en las Propiedades Mecánicas

Aumento de la Dureza y Rigidez

Debido a los efectos combinados de la cristalización y la precipitación, la robustez mecánica de la película aumenta significativamente. El proceso mejora tanto la dureza como el módulo de Young (rigidez).

Recuperación Elástica Mejorada

La característica definitoria del NiTi procesado es su capacidad para recuperar su forma. La formación de la fase Austenite B2 aumenta significativamente la capacidad de recuperación elástica, permitiendo que la película vuelva a su forma original después de la deformación.

Consideraciones Críticas del Proceso

El Umbral de Temperatura

El éxito depende de alcanzar niveles de energía específicos. La referencia destaca los 400 °C como la temperatura crítica requerida para activar la reorganización atómica. No alcanzar este umbral puede dejar la película parcialmente amorfa y mecánicamente inferior.

Equilibrio entre Crecimiento y Fortalecimiento

Si bien el recocido promueve el crecimiento de grano, que típicamente ablanda los materiales, esto se ve contrarrestado por la formación de precipitados ricos en níquel. Es crucial entender que la mayor dureza y el módulo descritos son el resultado de esta precipitación que supera los efectos ablandadores del crecimiento de grano.

Tomando la Decisión Correcta para su Objetivo

Al integrar películas delgadas de NiTi en su aplicación, utilice el proceso de recocido para adaptar el rendimiento:

- Si su enfoque principal es la Actuación Funcional: Asegúrese de que su tratamiento térmico alcance los 400 °C para convertir completamente la estructura amorfa en la fase Austenite B2 superelástica.

- Si su enfoque principal es la Durabilidad Mecánica: Confíe en el recocido al vacío para inducir precipitados ricos en níquel, que son esenciales para maximizar la dureza y el módulo de Young.

Éxito Definitivo: Para pasar el NiTi de un recubrimiento pasivo a un material funcional activo, debe priorizar el recocido al vacío para impulsar la organización atómica y el endurecimiento por precipitación que definen la superelasticidad.

Tabla Resumen:

| Elemento del Proceso | Efecto en la Película Delgada de NiTi |

|---|---|

| Cambio de Fase | El estado amorfo se transforma en fase Austenite B2 cristalina |

| Energía Térmica | Umbral de 400 °C requerido para la reorganización atómica |

| Alivio de Tensiones | Elimina tensiones internas de deposición para una mayor estabilidad |

| Microestructura | Induce precipitados ricos en níquel y promueve el crecimiento de grano |

| Impacto Mecánico | Aumento significativo en dureza, módulo de Young y recuperación elástica |

Mejore el Rendimiento de su Material con KINTEK

El tratamiento térmico de precisión es la clave para transformar las películas delgadas de NiTi en aleaciones superelásticas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio y producción.

Ya sea que se centre en la actuación funcional o en la durabilidad mecánica, nuestros hornos de alta temperatura proporcionan el calentamiento uniforme y la estabilidad de vacío requeridos para la cristalización crítica y el endurecimiento por precipitación.

¿Listo para optimizar el procesamiento de sus películas delgadas de NiTi? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta!

Guía Visual

Referencias

- André V. Fontes, Ana Sofia Ramos. Exploring the Influence of the Deposition Parameters on the Properties of NiTi Shape Memory Alloy Films with High Nickel Content. DOI: 10.3390/coatings14010138

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones principales de los hornos de vacío? Lograr pureza y control superiores en procesos de alta temperatura

- ¿Qué es el ciclo de quemado en un horno de vacío? Una clave para el tratamiento térmico de alta pureza

- ¿Cuál es el papel de los sistemas de control de temperatura en un horno de vacío? Garantice la precisión en los procesos de tratamiento térmico

- ¿Por qué se prefiere un horno de temple de gas a alta presión en vacío para engranajes de anillo grandes? Enfriamiento de precisión explicado

- ¿Cómo maneja un horno de vacío vertical cargas largas o grandes? Optimice la estabilidad y la uniformidad para componentes pesados

- ¿Cuáles son los beneficios del efecto de desgasificación durante el calentamiento al vacío? Desbloquee un rendimiento y una durabilidad superiores del metal

- ¿Qué industrias se benefician de los hornos de fusión de alto vacío? Desbloquee la pureza para la industria aeroespacial, biomédica y más