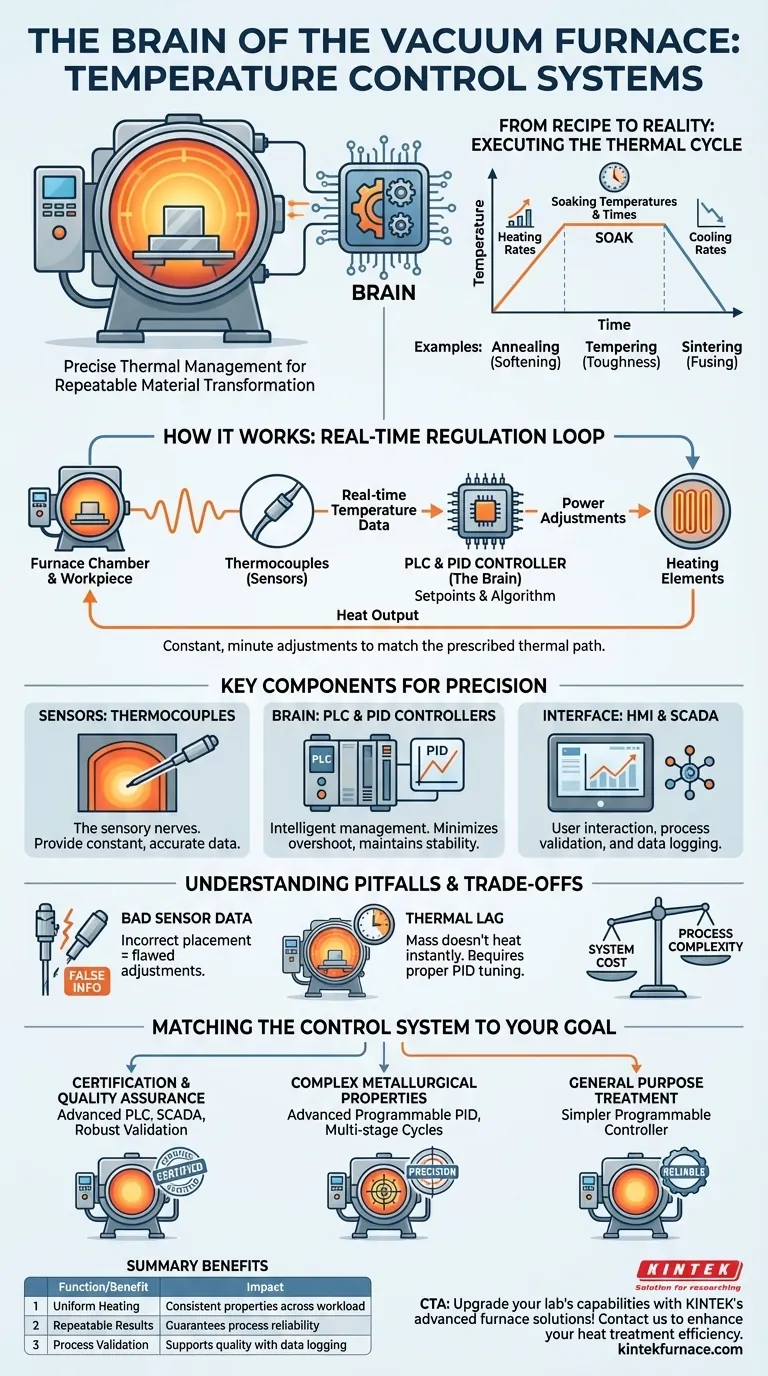

En esencia, el papel de un sistema de control de temperatura en un horno de vacío es monitorear, regular y ejecutar con precisión un perfil térmico específico. Esto asegura que una pieza de trabajo se caliente, se mantenga (o "empape") y se enfríe a temperaturas exactas durante duraciones predeterminadas, garantizando resultados consistentes y repetibles para procesos como el recocido, el templado y la sinterización.

El sistema de control de temperatura es el cerebro del horno de vacío. Sin su capacidad para gestionar con precisión el ciclo térmico, es imposible transformar de forma fiable las materias primas en componentes con las propiedades metalúrgicas específicas y deseadas que requieren las aplicaciones de alto rendimiento.

La función principal: lograr una transformación de material repetible

El propósito principal de un horno de vacío es alterar las propiedades físicas de un material mediante un proceso térmico controlado. El sistema de control de temperatura es el mecanismo que hace que esta transformación sea predecible y repetible.

De la receta a la realidad

El tratamiento térmico es como seguir una receta. El sistema de control, a menudo gestionado por un Controlador Lógico Programable (PLC), ejecuta esta receta, que consiste en velocidades de calentamiento, temperaturas de mantenimiento, tiempos de espera y velocidades de enfriamiento. Esta precisión es lo que permite procesos críticos como el recocido (ablandamiento de metales), el templado (aumento de la tenacidad) o la sinterización (fusión de polvo en una masa sólida).

El principio de la regulación en tiempo real

El sistema no se limita a encender y apagar el calor. Monitorea continuamente la temperatura interna del horno y la compara con el punto de ajuste deseado en el programa. Luego realiza ajustes constantes y minuciosos en los elementos calefactores para asegurar que la pieza de trabajo siga la trayectoria térmica prescrita exactamente.

Garantizar la uniformidad en toda la carga de trabajo

Para que un proceso sea exitoso, toda la pieza de trabajo, o "carga", debe experimentar las mismas temperaturas. Los diseños de hornos permiten la colocación estratégica de termopares en toda la cámara de calentamiento, asegurando que no haya puntos calientes o fríos que puedan conducir a propiedades de material inconsistentes.

Componentes clave de un sistema de control moderno

Un sistema de control de temperatura moderno es una red integrada de sensores, controladores lógicos e interfaces que trabajan en conjunto para ofrecer resultados precisos.

Los sensores: Termopares

Los termopares son los nervios sensoriales del sistema. Estos robustos sensores de temperatura se colocan dentro del horno, a menudo en contacto directo o muy cerca de la pieza de trabajo, para proporcionar un flujo constante de datos de temperatura precisos y en tiempo real al controlador.

El cerebro: PLCs y controladores PID

Un Controlador Lógico Programable (PLC) actúa como el procesador central, gestionando las funciones generales del horno y ejecutando el ciclo de tratamiento térmico programado. Utiliza un algoritmo de control PID (Proporcional-Integral-Derivativo) para gestionar inteligentemente los elementos calefactores, minimizando el sobrecalentamiento de la temperatura y manteniendo la estabilidad.

La interfaz: HMI y SCADA

El operador interactúa con el sistema a través de una Interfaz Hombre-Máquina (HMI), típicamente una pantalla táctil LCD. Esto permite programar ciclos, monitorear el progreso y gestionar alarmas. Para una trazabilidad avanzada, estos sistemas a menudo se integran con SCADA (Control de Supervisión y Adquisición de Datos), lo que permite la validación del proceso, el registro de datos para informes de calidad y la seguridad del operador de varios niveles.

Comprender los inconvenientes y las compensaciones

Aunque potente, la eficacia de un sistema de control de temperatura depende de su configuración y de las realidades físicas de la transferencia de calor.

El sistema es tan bueno como sus datos

El controlador más avanzado no puede compensar los datos incorrectos del sensor. Una colocación incorrecta del termopar o un sensor que funciona mal proporcionará información falsa, lo que llevará al controlador a realizar ajustes incorrectos y podría arruinar todo el lote.

El desafío del retardo térmico

Un horno y su carga de trabajo tienen masa térmica, lo que significa que no se calientan ni se enfrían instantáneamente. Un algoritmo PID mal ajustado puede provocar que se sobrepase la temperatura objetivo o que se oscile alrededor de ella, comprometiendo la integridad del proceso de tratamiento. Un ajuste adecuado es fundamental.

La complejidad del proceso dicta el costo del sistema

El nivel de precisión requerido dicta la complejidad y el costo del sistema. Un horno simple para templado no crítico puede usar un controlador programable básico. En contraste, un horno para componentes aeroespaciales o médicos requiere un sistema PLC y SCADA sofisticado y totalmente automatizado para cumplir con los estrictos estándares de certificación.

Adaptar el sistema de control a su objetivo

El sistema de control adecuado es el que cumple con los requisitos específicos de tolerancia, trazabilidad y complejidad de su proceso de tratamiento térmico.

- Si su enfoque principal es la certificación del proceso y el aseguramiento de la calidad: Necesita un sistema con un PLC, integración SCADA y características robustas para la validación del proceso, registro de datos y seguridad.

- Si su enfoque principal es lograr propiedades metalúrgicas complejas: Necesita un sistema con algoritmos de control PID avanzados y programables que puedan ejecutar ciclos térmicos de múltiples etapas con alta precisión.

- Si su enfoque principal es el tratamiento térmico de uso general: Un sistema con un controlador programable más simple, pero fiable, puede ser suficiente, pero ofrecerá menos precisión y trazabilidad.

En última instancia, el sistema de control de temperatura transforma el horno de vacío de una simple caja calentada en una herramienta metalúrgica precisa.

Tabla resumen:

| Componente | Función |

|---|---|

| Termopares | Monitorean la temperatura en tiempo real para un control preciso |

| PLC y controladores PID | Ejecutan y regulan ciclos térmicos con precisión |

| HMI y SCADA | Proporcionan interfaz de usuario y registro de datos para la trazabilidad |

| Beneficio | Impacto |

| Calentamiento uniforme | Garantiza propiedades de material consistentes en toda la carga de trabajo |

| Resultados repetibles | Garantiza la fiabilidad en procesos como el recocido y la sinterización |

| Validación del proceso | Apoya el aseguramiento de la calidad con registro de datos y seguridad |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza un control preciso de la temperatura adaptado a sus necesidades experimentales únicas, ofreciendo resultados consistentes y repetibles para procesos como el recocido y la sinterización. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y fiabilidad de su tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga