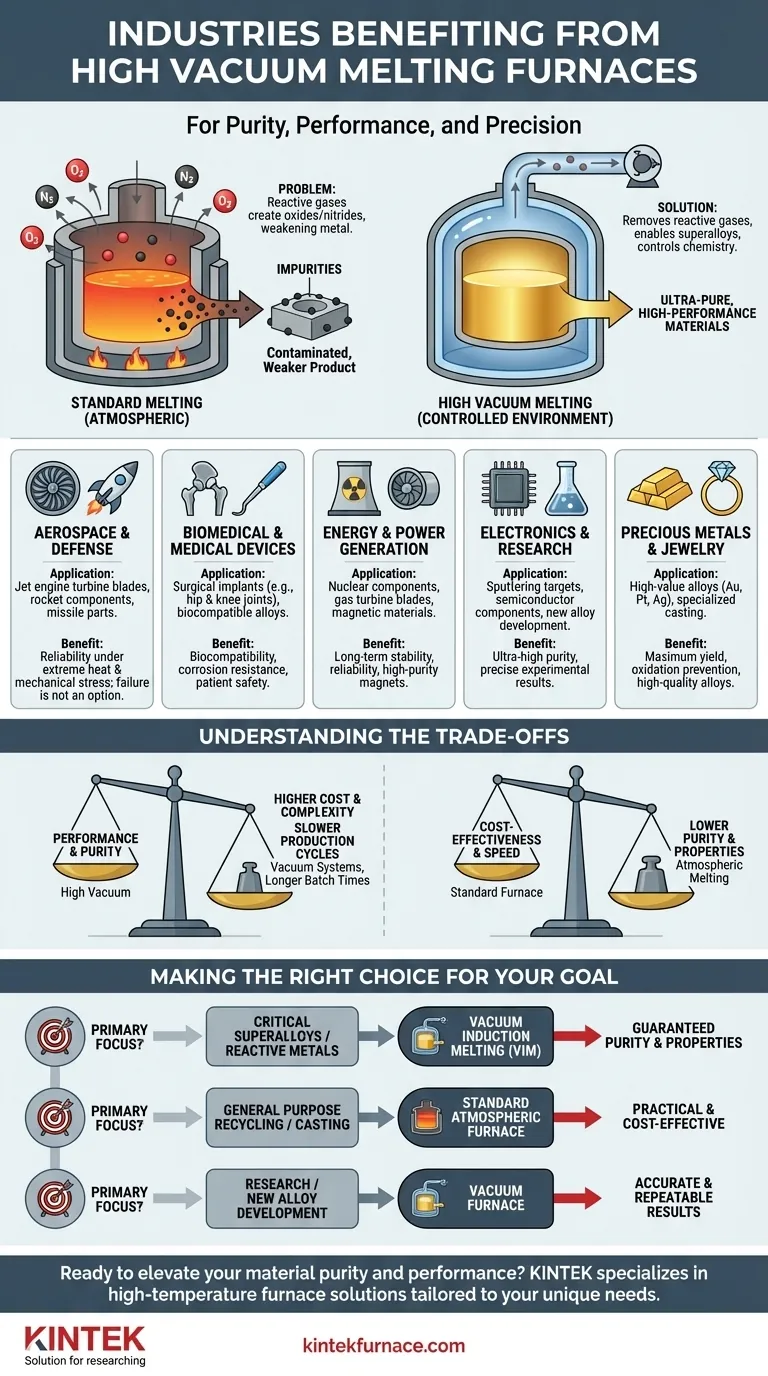

En resumen, los hornos de fusión de alto vacío son indispensables para las industrias que exigen la mayor pureza y rendimiento posibles del material. Los principales beneficiarios son la industria aeroespacial, biomédica, energética y de electrónica avanzada, donde incluso las impurezas microscópicas pueden provocar fallos catastróficos. Estos hornos resuelven el problema fundamental de la contaminación atmosférica durante el proceso de fusión.

La clave no es solo qué industrias utilizan estos hornos, sino por qué. La fusión estándar expone el metal líquido al oxígeno y al nitrógeno, creando impurezas que debilitan el producto final. Un entorno de alto vacío elimina estos gases reactivos, lo que permite la creación de metales ultrapuros y superaleaciones complejas que, de otro modo, serían imposibles de producir.

El problema central: por qué el vacío no es negociable

Un horno de alto vacío no es solo un horno; es un entorno controlado diseñado para resolver un desafío metalúrgico fundamental: la contaminación.

Eliminación de la contaminación atmosférica

Cuando los metales se funden al aire libre, reaccionan agresivamente con el oxígeno y el nitrógeno. Esto crea óxidos y nitruros, que son esencialmente "óxido" metálico que queda atrapado en el producto final.

Un horno de vacío bombea estos gases reactivos antes de que comience la fusión, creando un ambiente limpio. Esto evita la formación de estas impurezas desde el principio.

El impacto de las impurezas no deseadas

Las impurezas actúan como puntos débiles dentro de la estructura cristalina del metal. Pueden reducir drásticamente propiedades críticas como la resistencia, la ductilidad y la resistencia a la corrosión, haciendo que el material no sea fiable para aplicaciones de alta tensión.

Control de elementos volátiles

El vacío también proporciona un control preciso sobre la química final de la aleación. Puede utilizarse para evaporar y eliminar elementos volátiles indeseables (como el plomo o el cadmio). Por el contrario, al rellenar con un gas inerte como el argón, ayuda a retener elementos volátiles beneficiosos necesarios para las propiedades de la aleación.

Industrias clave y sus aplicaciones críticas

La necesidad de este nivel de control y pureza impulsa directamente la adopción en varios campos de alto riesgo.

Aeroespacial y defensa

Este sector se basa en superaleaciones (a base de níquel o cobalto) para las palas de las turbinas de los motores a reacción, los componentes de los cohetes y las piezas de los misiles. Estos componentes deben operar de forma fiable bajo calor extremo y estrés mecánico, donde el fallo del material no es una opción.

Dispositivos biomédicos y médicos

La pureza es una cuestión de seguridad del paciente. Los hornos de vacío se utilizan para producir materiales altamente biocompatibles y resistentes a la corrosión, como el titanio y las aleaciones de cobalto-cromo para implantes quirúrgicos (por ejemplo, prótesis de cadera y rodilla), donde debe evitarse cualquier reacción con el cuerpo humano.

Generación de energía

Desde los componentes de los reactores nucleares hasta las palas de las turbinas de gas de alta eficiencia, el sector energético exige materiales con estabilidad y fiabilidad a largo plazo. La fusión al vacío también se utiliza para crear materiales magnéticos potentes y de alta pureza, esenciales para los generadores de energía modernos.

Electrónica e investigación

La industria electrónica requiere metales de ultra alta pureza para crear objetivos de pulverización catódica (utilizados para depositar películas delgadas en semiconductores) y otros componentes sensibles. Para los investigadores, los hornos de vacío proporcionan el entorno controlado definitivo para el desarrollo de nuevas aleaciones, asegurando que los resultados experimentales sean precisos y repetibles.

Metales preciosos y joyería

Al trabajar con materiales de alto valor como el oro, el platino y la plata, evitar cualquier pérdida de material por oxidación es un imperativo financiero. La fusión al vacío garantiza el máximo rendimiento y pureza, y permite la creación de aleaciones especializadas y de alta calidad.

Comprensión de las compensaciones

Aunque potentes, los hornos de vacío no son la solución para todas las tareas de fusión.

Mayor costo y complejidad

Los sistemas de vacío añaden un costo y una complejidad mecánica significativos en comparación con los hornos atmosféricos estándar. Requieren bombas de vacío robustas, sellos y sistemas de control, junto con capacitación especializada para el operador.

Ciclos de producción más lentos

El proceso de bombear la cámara hasta un alto vacío lleva tiempo. Esto hace que el tiempo del ciclo por lotes para un horno de vacío sea inherentemente más largo que el de un horno de fusión simple al aire, lo que afecta el rendimiento general.

¿Cuándo es excesivo?

Para muchas aplicaciones comunes, como la producción de acero estructural estándar, piezas de hierro fundido o componentes de aluminio donde las impurezas menores no comprometen el rendimiento, el gasto y la menor velocidad de un horno de vacío no están justificados. Un horno de inducción o de arco convencional es mucho más rentable.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de fusión adecuada depende completamente de los requisitos de su producto final.

- Si su enfoque principal son las superaleaciones críticas para el rendimiento o los metales reactivos: Un horno de fusión por inducción al vacío (VIM) es la única forma de garantizar la pureza química y las propiedades mecánicas necesarias.

- Si su enfoque principal es la fundición de metales preciosos de alta pureza o aleaciones especiales: Un horno de vacío es esencial para evitar la oxidación, maximizar el rendimiento del material y garantizar la calidad del producto final.

- Si su enfoque principal es el reciclaje o la fundición de metales de uso general: Un horno de inducción atmosférico estándar es casi siempre la opción más práctica y rentable.

- Si su enfoque principal es la investigación y el desarrollo de nuevas aleaciones: El entorno prístino y controlado de un horno de vacío es indispensable para lograr resultados precisos y repetibles.

En última instancia, elegir utilizar un horno de vacío es una decisión estratégica para dominar la química misma de su material.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios |

|---|---|---|

| Aeroespacial y Defensa | Palas de turbinas de motores a reacción, componentes de cohetes | Alta resistencia, fiabilidad bajo estrés extremo |

| Biomédica y Dispositivos Médicos | Implantes quirúrgicos (ej. articulaciones de cadera) | Biocompatibilidad, resistencia a la corrosión |

| Generación de Energía | Piezas de reactores nucleares, palas de turbinas de gas | Estabilidad a largo plazo, materiales magnéticos de alta pureza |

| Electrónica e Investigación | Blancos de pulverización, desarrollo de nuevas aleaciones | Ultrapureza, resultados experimentales precisos |

| Metales Preciosos y Joyería | Aleaciones de oro, platino | Máximo rendimiento, pureza, aleaciones especializadas |

¿Listo para elevar la pureza y el rendimiento de sus materiales? En KINTEK, nos especializamos en soluciones de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos opciones avanzadas como hornos de vacío y atmósfera y sistemas CVD/PECVD, con una profunda personalización para cumplir con los requisitos experimentales precisos. Ya sea que esté en la industria aeroespacial, biomédica, energética o electrónica, nuestra experiencia garantiza una fusión confiable y libre de contaminación. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alto riesgo.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores