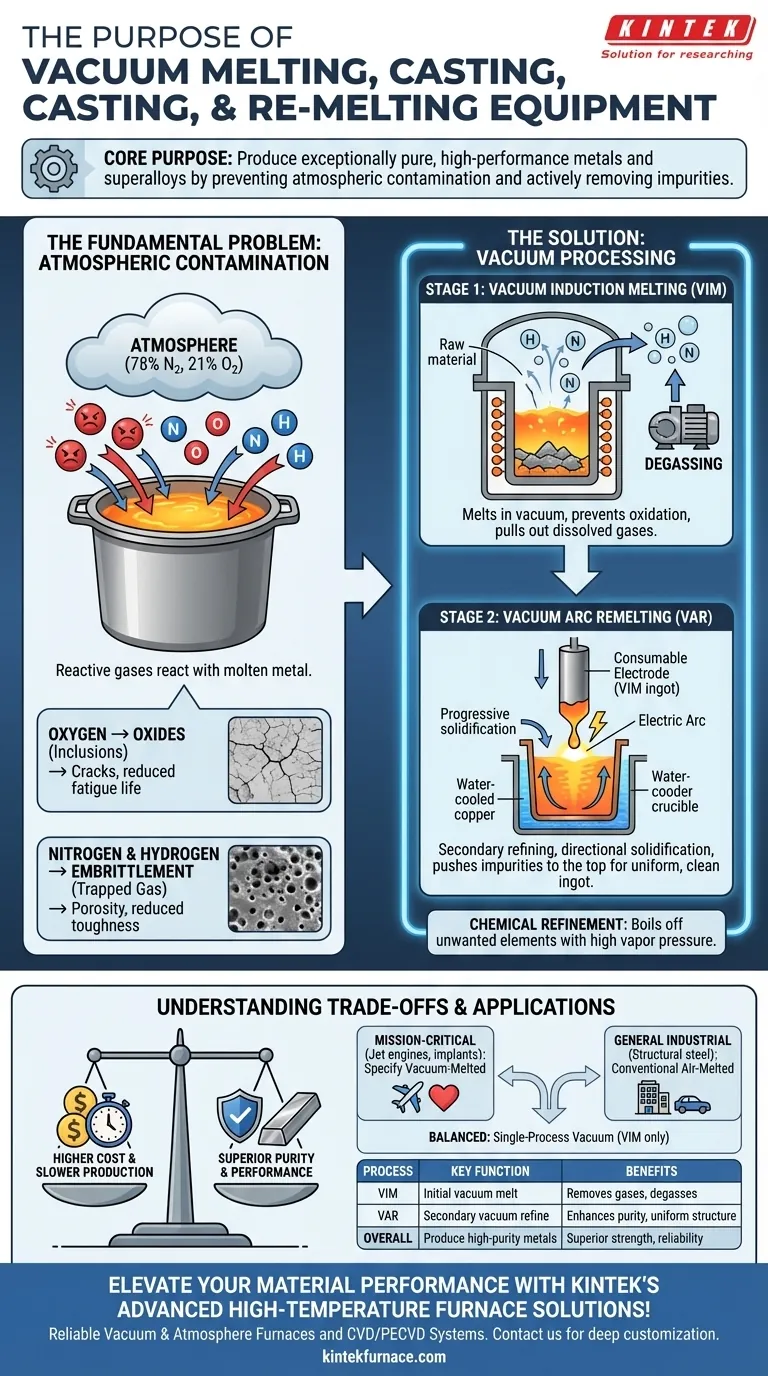

En esencia, el propósito del equipo de fusión, fundición y refundición al vacío es producir metales y superaleaciones excepcionalmente puros y de alto rendimiento. Al fundir materiales en el interior de un vacío, este proceso evita la contaminación del aire y elimina activamente las impurezas disueltas, principalmente gases reactivos como el oxígeno y el nitrógeno, que degradan las propiedades del material final.

La ventaja fundamental del procesamiento al vacío es el control. Al eliminar la atmósfera, se elimina una variable incontrolada, lo que previene la formación de defectos y permite la creación de aleaciones con una resistencia, limpieza y fiabilidad superiores que son imposibles de lograr con las técnicas convencionales de fusión al aire.

El problema fundamental: la contaminación atmosférica

En la metalurgia convencional, el metal se funde al aire libre o bajo una simple escoria protectora. Si bien es eficaz para muchas aplicaciones, esto expone el metal fundido a la atmósfera, que es aproximadamente 78% nitrógeno y 21% oxígeno.

Cómo el aire degrada el metal fundido

Los metales fundidos son muy reactivos. A altas temperaturas, reaccionan fácilmente con los gases presentes en el aire, introduciendo impurezas directamente en la microestructura del material a medida que se solidifica.

El papel del oxígeno: creación de óxidos

El oxígeno es el principal enemigo de la limpieza del metal. Reacciona con el metal fundido y sus elementos de aleación para formar inclusiones no metálicas (óxidos). Estas partículas cerámicas microscópicas actúan como concentradores de tensión, convirtiéndose en puntos de inicio de grietas y reduciendo significativamente la vida útil a la fatiga y la ductilidad del material.

El papel del nitrógeno y el hidrógeno: fragilización

Los gases nitrógeno e hidrógeno pueden disolverse en el metal fundido. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye, lo que hace que queden atrapados dentro de la estructura metálica. Esto puede provocar porosidad y defectos internos, causando fragilización y reduciendo la tenacidad general del material.

Cómo el procesamiento al vacío proporciona la solución

Las tecnologías de fusión al vacío resuelven directamente el problema de la contaminación atmosférica al eliminar el aire de la ecuación. El proceso a menudo se realiza en dos etapas principales: una fusión primaria seguida de una refundición secundaria para un mayor refinamiento.

Etapa 1: Fusión por inducción al vacío (VIM)

La carga inicial de materia prima se funde en un horno de inducción alojado dentro de una cámara sellada al vacío. El vacío previene la oxidación y, a medida que el metal se vuelve líquido, el entorno de baja presión ayuda a extraer los gases disueltos como el hidrógeno y el nitrógeno de la masa fundida. Esto se conoce como desgasificación.

Etapa 2: Refundición por arco al vacío (VAR)

Para las aplicaciones más exigentes, el lingote creado por VIM se somete a un proceso de refinamiento secundario. En VAR, el lingote VIM se utiliza como un gran electrodo consumible. Se establece un potente arco eléctrico entre este electrodo y una placa base dentro de un crisol de cobre refrigerado por agua, todo bajo vacío. El metal se derrite gota a gota, solidificándose direccionalmente y progresivamente, empujando las impurezas restantes hacia la parte superior y dando como resultado un lingote final excepcionalmente limpio y uniforme.

El principio del refinamiento químico

Además de simplemente eliminar gases, el entorno de vacío también se puede utilizar para refinar el metal haciendo hervir otros elementos no deseados con altas presiones de vapor. Esto permite un control preciso sobre la composición química final de la aleación.

Comprensión de las compensaciones

Aunque la fusión al vacío produce materiales superiores, no es una solución universal. La decisión de utilizarla implica importantes consideraciones técnicas y económicas.

Aumento significativo de costes

Los hornos de vacío y los sistemas de bombeo de alto vacío asociados son complejos y caros de construir, operar y mantener. Esto hace que las aleaciones fundidas al vacío sean significativamente más costosas que sus contrapartes fundidas al aire.

Tasas de producción más lentas

Lograr y mantener un alto vacío es un proceso que requiere mucho tiempo. Los tiempos de ciclo para la fusión y refundición al vacío son mucho más largos que para los procesos convencionales, lo que limita el rendimiento de la producción.

Pérdida de elementos de aleación volátiles

El mismo entorno de alto vacío y alta temperatura que elimina las impurezas también puede hacer hervir elementos de aleación deseables con alta presión de vapor (por ejemplo, manganeso, cromo). Esto requiere un control de proceso y un diseño de aleación cuidadosos para su gestión.

Cuándo especificar aleaciones fundidas al vacío

Elegir si utilizar un material fundido al vacío depende totalmente de los requisitos de rendimiento y el presupuesto de su aplicación.

- Si su enfoque principal es el rendimiento crítico para la misión y la seguridad: Especifique aleaciones fundidas al vacío para aplicaciones como discos de turbina de motores a reacción, componentes estructurales aeroespaciales, implantes médicos o turbinas de generación de energía donde el fallo del material no es una opción.

- Si su enfoque principal es el uso industrial general: Para aplicaciones como acero estructural, carrocerías de automóviles o bienes de consumo, los metales convencionales fundidos al aire proporcionan el rendimiento necesario a un coste mucho menor.

- Si su enfoque principal es equilibrar el coste con un rendimiento mejorado: Considere especificar un tratamiento al vacío de proceso único (solo VIM) u otros procesos de refinamiento que ofrezcan un paso adelante con respecto a la fusión al aire sin el coste total de un proceso dúplex VIM/VAR.

En última instancia, comprender el papel del procesamiento al vacío le permite seleccionar el material correcto con una justificación clara de su coste y capacidades.

Tabla de resumen:

| Etapa del proceso | Función clave | Beneficios |

|---|---|---|

| Fusión por inducción al vacío (VIM) | Fusión inicial bajo vacío | Elimina gases, previene la oxidación, desgasifica impurezas |

| Refundición por arco al vacío (VAR) | Refinamiento secundario bajo vacío | Mejora la pureza, solidificación direccional, estructura uniforme |

| Propósito general | Producir metales de alta pureza | Resistencia, limpieza y fiabilidad superiores para aplicaciones críticas |

¡Eleve el rendimiento de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos a diversos laboratorios equipos fiables como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr una pureza y un rendimiento superiores en metales y aleaciones. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones críticas!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores