La Fusión por Inducción al Vacío (VIM) es un proceso metalúrgico sofisticado que utiliza inducción electromagnética para fundir metales y aleaciones dentro de una cámara de alto vacío. Esta combinación de calentamiento sin contacto y una atmósfera controlada permite la producción de materiales con pureza excepcional, composición química precisa y propiedades mecánicas superiores, libres de la contaminación que ocurre al fundir al aire libre.

La ventaja principal de la VIM no es una sola tecnología, sino la sinergia de dos: el calentamiento por inducción sin contacto proporciona una fusión limpia y eficiente, mientras que el entorno de vacío elimina activamente las impurezas y previene la oxidación, lo que da como resultado un nivel de calidad inalcanzable con métodos convencionales.

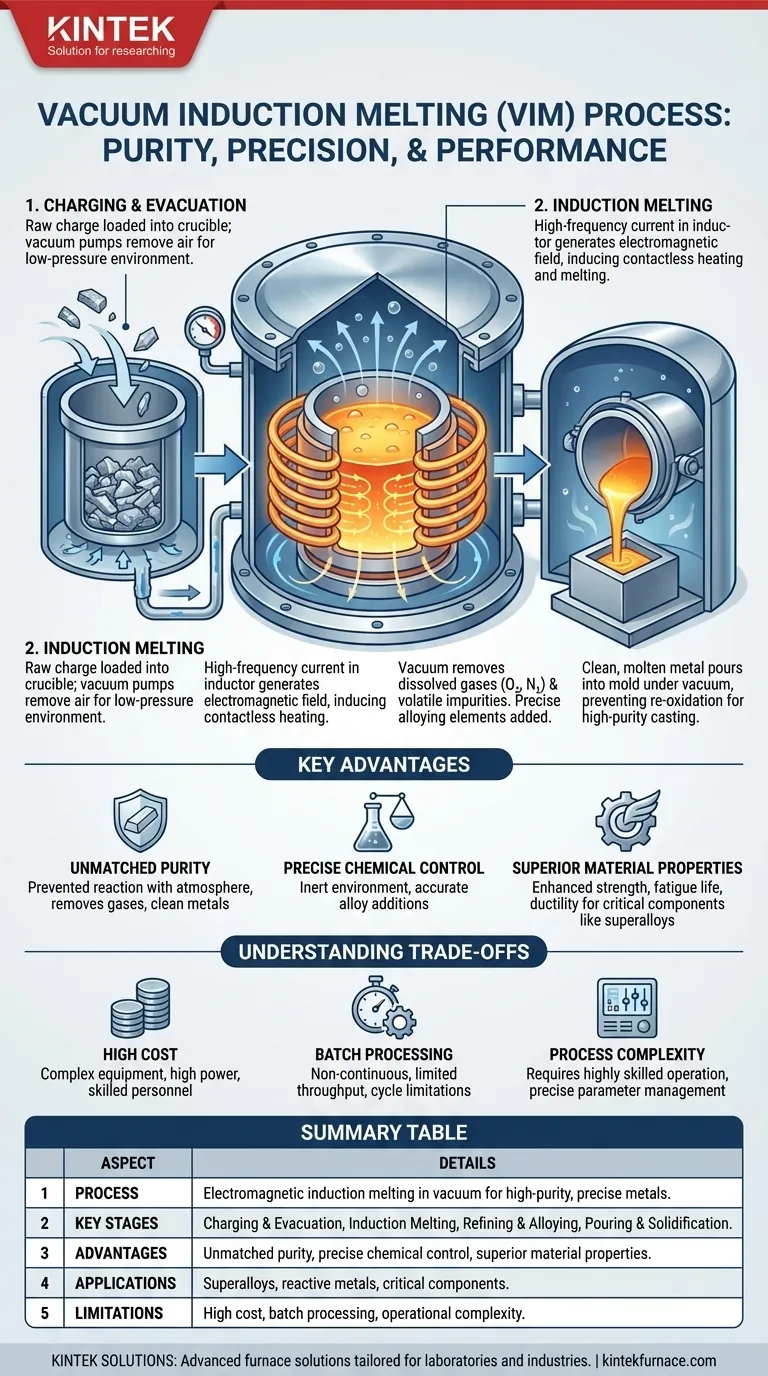

El Proceso VIM: Un Desglose Paso a Paso

Para comprender por qué la VIM es fundamental para materiales de alto rendimiento, debemos examinar cada etapa del proceso. Es una secuencia diseñada para el máximo control y pureza.

Etapa 1: Carga y Evacuación

Primero, la materia prima (que puede ser metales puros o chatarra prealeada) se carga en un recipiente cerámico llamado crisol.

El crisol se aloja dentro de una cámara robusta y hermética al vacío. Una vez sellada, un potente sistema de vacío compuesto por múltiples bombas elimina el aire, creando un ambiente de baja presión.

Etapa 2: Fusión por Inducción

Una bobina de cobre refrigerada por agua, conocida como inductor, rodea el crisol pero no lo toca. Se hace pasar una corriente eléctrica de alta frecuencia a través de esta bobina.

Esto genera un fuerte campo electromagnético alterno, que induce potentes corrientes de Foucault eléctricas dentro del material de carga metálico. La resistencia del metal a estas corrientes genera un calor intenso y uniforme, haciendo que se funda eficientemente.

Dado que todo esto ocurre en el vacío, la pérdida de calor por convección se elimina casi por completo, haciendo que el proceso sea más rápido y energéticamente más eficiente que la fusión en el aire.

Etapa 3: Refinación y Aleación

A medida que el metal se funde, el entorno de vacío realiza su función más crítica: el refinado. Los gases disueltos como el oxígeno y el nitrógeno, que son perjudiciales para las propiedades del material, se extraen del baño líquido.

Las impurezas volátiles con altas presiones de vapor también se evaporan y son eliminadas por el sistema de vacío. En esta etapa, los operadores pueden añadir cantidades precisas de elementos de aleación al baño fundido para lograr la composición química final exacta requerida.

Etapa 4: Vertido y Solidificación

Una vez que el metal está completamente fundido, refinado y su química verificada, se inclina todo el conjunto del crisol. Esto vierte el metal limpio y fundido en un molde ubicado dentro de la misma cámara de vacío.

Esto asegura que el metal no esté expuesto al aire durante el paso de vertido, previniendo la reoxidación. El metal luego se solidifica dentro del molde, formando un lingote de alta pureza o una fundición de forma casi neta.

Ventajas Clave del Proceso VIM

La naturaleza meticulosa y controlada de la VIM ofrece ventajas claras que son esenciales para la fabricación de componentes críticos.

Pureza Inigualable

Al prevenir las reacciones con el oxígeno y el nitrógeno atmosféricos, la VIM produce metales excepcionalmente limpios. La eliminación activa de gases disueltos e impurezas volátiles mejora aún más esta pureza, que es la razón principal de su uso.

Control Químico Preciso

El vacío proporciona un entorno químicamente inerte. Esto permite a los metalúrgicos realizar adiciones de aleación precisas sin el riesgo de que esos elementos se pierdan por oxidación, asegurando que el producto final cumpla con las especificaciones exactas.

Propiedades del Material Superiores

El material resultante, con bajo contenido de gas y alta pureza, tiene propiedades mejoradas, que incluyen una vida útil a la fatiga, ductilidad y resistencia mejoradas. Esta es la razón por la que la VIM es esencial para producir superaleaciones utilizadas en las turbinas de motores de aeronaves y otras aplicaciones exigentes.

Comprender las Compensaciones

Aunque potente, la VIM es un proceso especializado con consideraciones específicas. No es la solución para todas las necesidades de producción de metales.

Alto Costo de Equipos y Operación

Los hornos VIM son sistemas complejos que involucran electrónica de alta potencia, cámaras de vacío robustas y sistemas de control sofisticados. Esto resulta en una inversión de capital significativa y costos operativos más altos en comparación con los hornos de fusión al aire.

Limitaciones del Procesamiento por Lotes

La VIM es inherentemente un proceso por lotes, no continuo. El ciclo de carga, evacuación, fusión y vertido limita la velocidad general de producción o rendimiento.

Complejidad del Proceso

Operar un horno VIM requiere personal altamente cualificado. La gestión de los niveles de vacío, la entrada de potencia, la temperatura y la aleación requieren una formación y experiencia significativas para garantizar resultados consistentes y de alta calidad.

Tomar la Decisión Correcta para su Objetivo

La selección de VIM depende totalmente de si los requisitos del producto final justifican la inversión en sus capacidades.

- Si su enfoque principal es la producción de superaleaciones o metales reactivos: La VIM es el estándar de la industria para prevenir la contaminación catastrófica causada por el oxígeno y el nitrógeno.

- Si su enfoque principal es lograr la mayor pureza de material posible: El entorno de vacío es inigualable para la desgasificación del baño fundido y la eliminación de impurezas volátiles.

- Si su enfoque principal es la fabricación de componentes críticos con química precisa: La VIM proporciona el entorno estable y controlado necesario para adiciones de aleación exactas sin reacciones secundarias no deseadas.

En última instancia, la VIM es el proceso definitivo para crear los metales de alto rendimiento más exigentes del mundo, donde la pureza y el control no son negociables.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza inducción electromagnética en vacío para fundir metales, asegurando pureza y composición precisa. |

| Etapas Clave | Carga y evacuación, fusión por inducción, refinación y aleación, vertido y solidificación. |

| Ventajas | Pureza inigualable, control químico preciso, propiedades del material superiores como resistencia y vida útil a la fatiga. |

| Aplicaciones | Superaleaciones para motores de aeronaves, metales reactivos y componentes críticos que requieren alto rendimiento. |

| Limitaciones | Alto costo, procesamiento por lotes y complejidad operativa que requiere personal cualificado. |

¿Listo para elevar su producción de metales con soluciones de alta pureza? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios e industrias. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje con superaleaciones o metales reactivos, contáctenos hoy mismo para discutir cómo nuestra experiencia puede ayudarlo a lograr resultados superiores: contáctenos ahora!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza