En esencia, la fusión por inducción al vacío (VIM) es un proceso de fabricación que utiliza campos magnéticos para fundir metal dentro de una cámara de vacío. Esta técnica es fundamental para crear metales y aleaciones de la más alta pureza, ya que el entorno de vacío evita la contaminación del aire y permite la eliminación precisa de gases y oligoelementos no deseados del material fundido.

El principal desafío en la producción de aleaciones de alto rendimiento es controlar la contaminación y la composición química. VIM resuelve esto al crear un entorno estéril y cerrado, lo que brinda a los metalúrgicos un control preciso sobre las propiedades finales del material, algo inalcanzable con los métodos de fusión convencionales.

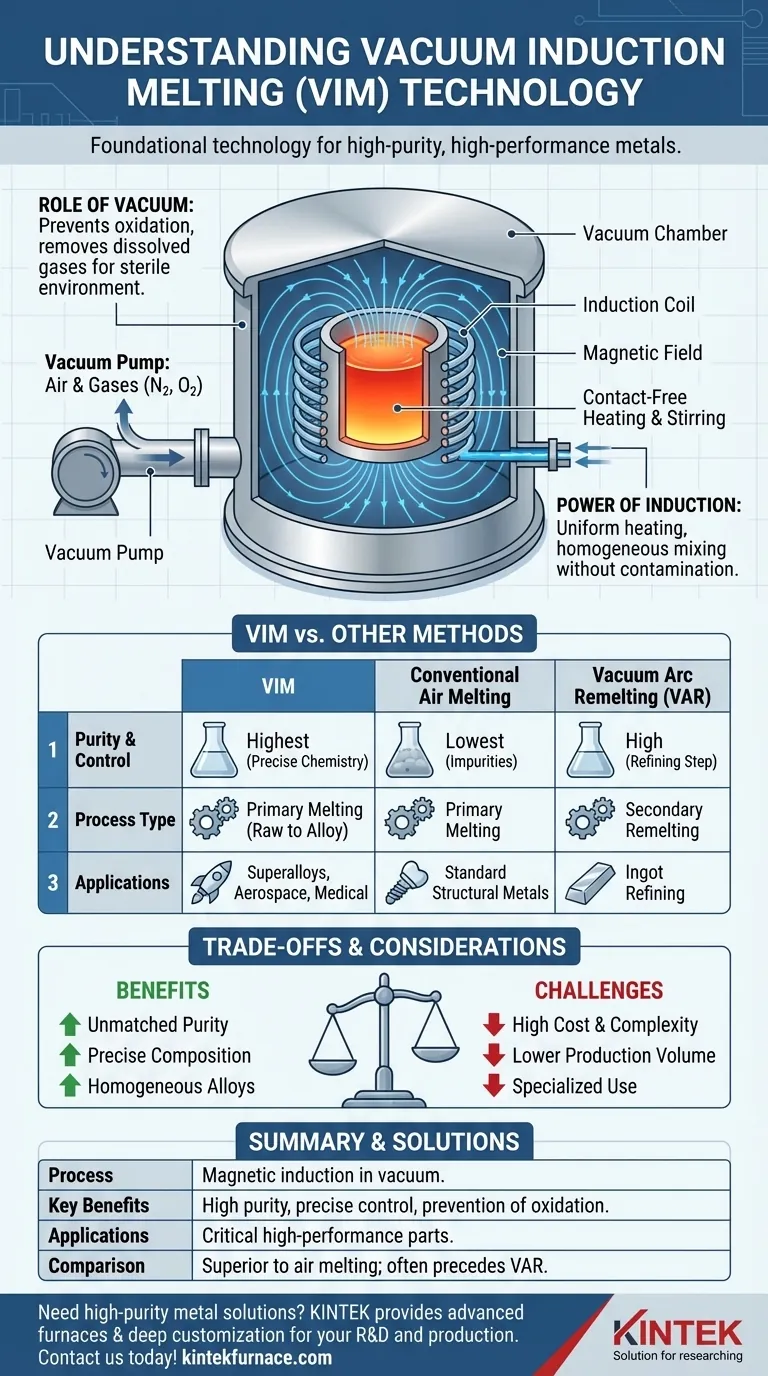

El principio fundamental: cómo VIM logra la pureza

Para entender por qué VIM es tan importante, debemos analizar cómo sus dos componentes clave —el vacío y el calentamiento por inducción— trabajan juntos para crear un material superior.

El papel del vacío

El proceso comienza colocando metales crudos dentro de una cámara sellada y extrayendo el aire. Esto elimina inmediatamente la principal fuente de contaminación en la fusión tradicional: gases atmosféricos como el oxígeno y el nitrógeno, que reaccionan con el metal caliente para formar impurezas y óxidos indeseables.

Al operar bajo vacío, VIM proporciona un entorno estéril que evita que estas reacciones ocurran.

El poder del calentamiento por inducción

En lugar de una llama directa o un arco eléctrico, VIM utiliza una bobina potente para generar un campo magnético. Este campo induce una corriente eléctrica dentro del propio metal, lo que hace que se caliente y se funda de adentro hacia afuera sin ningún contacto físico con un elemento calefactor.

Este calentamiento sin contacto es crítico. No solo evita la contaminación de una fuente de calor, sino que también agita naturalmente el baño fundido, asegurando que la aleación esté perfectamente mezclada y tenga una composición uniforme y homogénea.

El resultado: control inigualable del material

Con la oxidación prevenida y la aleación mezclada homogéneamente, el entorno de vacío permite una etapa de refinación final. Elementos indeseables y gases disueltos, como el hidrógeno, burbujean fuera del metal fundido y son evacuados por el sistema de vacío.

Esto les da a los ingenieros un control preciso sobre la química final, lo que les permite producir aleaciones con niveles extremadamente bajos de impurezas y proporciones elementales exactas, cumpliendo los estrictos requisitos para aplicaciones de alto rendimiento.

VIM en contexto: una comparación con otros métodos

No todos los procesos de fusión son iguales. El valor de VIM se hace evidente al compararlo con otras técnicas comunes.

Fusión convencional al aire

Este es el método más básico, donde el metal se funde en un horno expuesto a la atmósfera abierta. Es rápido y económico, pero resulta en impurezas significativas y una falta de control químico. Este proceso es adecuado para metales de calidad estándar donde el alto rendimiento no es un factor.

Refundición por arco al vacío (VAR)

VAR es otro proceso basado en vacío, pero utiliza un arco eléctrico intenso para fundir una barra de metal prefabricada (el electrodo) en un molde refrigerado por agua. Es excelente para purificar aún más un lingote existente en una forma sólida y uniforme.

VIM es un proceso de fusión primaria utilizado para crear una aleación a partir de materias primas, mientras que VAR es a menudo un paso de refundición secundaria utilizado para refinarla. A menudo se usan en secuencia para lograr la mayor calidad posible.

Comprendiendo las compensaciones

Si bien VIM ofrece una calidad inigualable, es una herramienta especializada con compensaciones específicas que la hacen adecuada para algunas aplicaciones pero no para otras.

Alto costo y complejidad

Los hornos VIM son máquinas complejas que son significativamente más caras de construir, operar y mantener que los hornos de fusión al aire convencionales. El proceso requiere sistemas de vacío y fuentes de alimentación sofisticados.

Menor volumen de producción

VIM es un proceso por lotes, lo que significa que se funde una cantidad finita de material en la cámara a la vez. Esto resulta en un menor rendimiento en comparación con los métodos de fusión continua, lo que lo hace menos adecuado para metales de alto volumen y uso generalizado.

No es una solución universal

La pureza extrema lograda por VIM es excesiva para la gran mayoría de los productos metálicos, como el acero estructural para la construcción o el hierro fundido para bloques de motor. El alto costo no se justifica cuando la aplicación no exige propiedades de material excepcionales.

Elegir correctamente para su objetivo

La decisión de especificar un material producido por VIM depende enteramente de los requisitos de rendimiento final y del presupuesto.

- Si su enfoque principal es la pureza extrema y la composición química precisa para piezas críticas: VIM es el estándar definitivo para producir superaleaciones, implantes médicos y materiales de grado aeroespacial.

- Si su enfoque principal es refinar un lingote de aleación existente para lograr una mejor estructura interna: La refundición por arco al vacío (VAR) es un proceso más directo y a menudo complementario.

- Si su enfoque principal es la producción de alto volumen y rentable para aplicaciones estándar: La fusión convencional al aire es la opción más económica y apropiada.

En última instancia, la fusión por inducción al vacío es la tecnología fundamental que permite la creación de materiales modernos de alto rendimiento.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Funde metal utilizando inducción magnética en una cámara de vacío para prevenir la contaminación y eliminar gases. |

| Beneficios clave | Alta pureza, control químico preciso, mezcla homogénea y prevención de la oxidación. |

| Aplicaciones | Superaleaciones, implantes médicos, componentes aeroespaciales y otros materiales de alto rendimiento. |

| Comparación | Superior a la fusión al aire en cuanto a pureza; a menudo se usa antes de VAR para el refinado. |

| Compensaciones | Mayor costo, menor volumen de producción y complejidad en comparación con los métodos convencionales. |

¿Necesita soluciones de metal de alta pureza para su laboratorio? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando superaleaciones o implantes médicos, podemos ayudarle a lograr un control de material inigualable. Contáctenos hoy para discutir cómo nuestras tecnologías VIM y otras tecnologías de hornos pueden mejorar su investigación y producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza