Un horno de fusión por inducción al vacío (VIM) es esencial porque combina el calentamiento por inducción electromagnética con un entorno de alto vacío para aislar y purificar metales fundidos. Esta configuración específica elimina activamente las impurezas gaseosas como el oxígeno, el nitrógeno y el hidrógeno, al tiempo que previene la oxidación de elementos reactivos. El resultado es un material ultra limpio y químicamente preciso, requerido para aplicaciones críticas en la industria aeroespacial y de semiconductores de alta pureza.

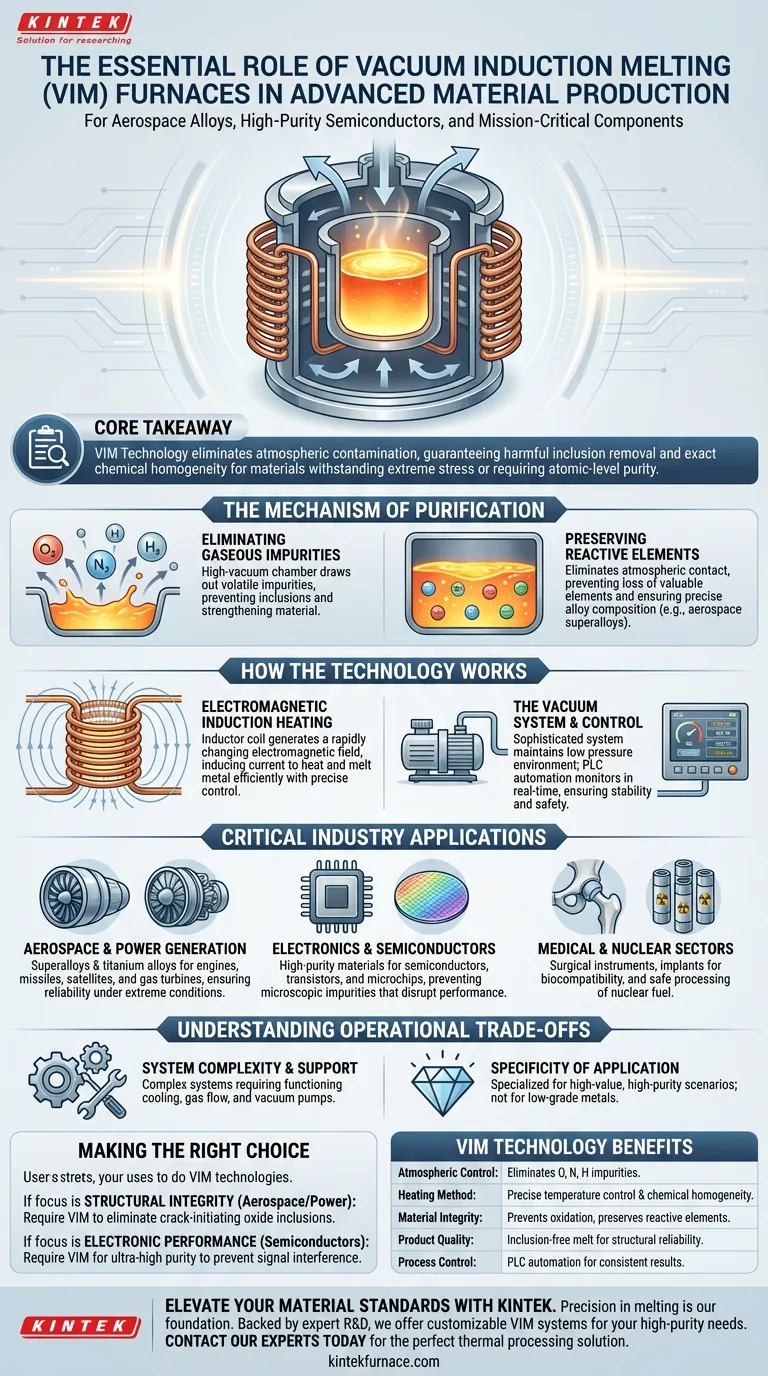

Conclusión Clave: La tecnología VIM aborda el desafío crítico de la contaminación atmosférica en la metalurgia. Al procesar materiales en vacío, garantiza la eliminación de inclusiones dañinas y asegura una homogeneidad química exacta, lo cual es obligatorio para componentes que deben soportar tensiones extremas o requerir pureza a nivel atómico.

El Mecanismo Central de Purificación

Eliminación de Impurezas Gaseosas

La función principal del horno VIM es crear un entorno prístino para la fusión. Al operar dentro de una cámara de alto vacío, el sistema facilita la eliminación activa de impurezas volátiles.

Gases como el oxígeno, el nitrógeno y el hidrógeno se extraen del metal fundido y se expulsan a través del sistema de bombeo de vacío. Esto previene la formación de inclusiones que de otro modo debilitarían las propiedades mecánicas del material.

Preservación de Elementos Reactivos

Los procesos de fusión estándar a menudo conducen a la pérdida de elementos valiosos y fácilmente oxidables debido a la interacción con el aire. Los hornos VIM inhiben esta pérdida al eliminar el contacto atmosférico.

Esta protección permite un control preciso de la composición química de la aleación. Asegura que el producto final conserve la proporción exacta de elementos necesarios para estándares de alto rendimiento, como los que se encuentran en las superaleaciones de grado aeroespacial.

Cómo Funciona la Tecnología

Calentamiento por Inducción Electromagnética

La fuente de calentamiento en un horno VIM es un inductor, típicamente una bobina de cobre, que genera un campo electromagnético que cambia rápidamente. Este campo induce una corriente eléctrica dentro del propio metal, haciendo que se caliente y se funda eficientemente.

Este método permite un control preciso de la temperatura, asegurando resultados consistentes en diferentes lotes. Debido a que el calor se genera directamente dentro del material, el proceso es altamente eficiente energéticamente en comparación con los métodos de calentamiento indirecto.

El Sistema de Vacío y Control

Un sofisticado sistema de vacío, que comprende bombas y una cámara, mantiene el entorno de baja presión necesario durante todo el proceso de fusión y colada. Este sistema es crítico para prevenir la recontaminación durante la fase líquida.

Los avanzados controles eléctricos, a menudo gestionados por un controlador lógico programable (PLC), monitorean la presión y la temperatura en tiempo real. Esta automatización asegura que la fusión se mantenga estable y segura, activando mecanismos de parada de emergencia si los parámetros se desvían de los límites establecidos.

Aplicaciones Industriales Críticas

Industria Aeroespacial y Generación de Energía

La industria aeroespacial depende del VIM para producir superaleaciones y aleaciones de titanio para motores de aviones, misiles y satélites. Estos componentes deben soportar calor y estrés extremos sin fallar.

De manera similar, el sector de generación de energía utiliza materiales producidos por VIM para componentes de turbinas de gas y piezas de reactores nucleares. La alta homogeneidad de la fusión asegura que estas piezas funcionen de manera confiable durante largas vidas útiles.

Electrónica y Semiconductores

En el sector de la electrónica, la pureza es primordial. Los hornos VIM producen los materiales de alta pureza requeridos para semiconductores, transistores y microchips.

Incluso las impurezas microscópicas pueden causar fallas en los componentes electrónicos. El entorno de vacío asegura que los materiales base estén libres de contaminantes que puedan interrumpir la conductividad eléctrica o el rendimiento.

Sectores Médico y Nuclear

La industria médica utiliza VIM para fabricar instrumentos quirúrgicos e implantes. Las superficies ultra limpias y la ausencia de inclusiones son vitales para la biocompatibilidad y durabilidad en el cuerpo humano.

La industria nuclear también emplea esta tecnología para procesar uranio de bajo enriquecimiento en barras de combustible, aprovechando la capacidad del horno para manejar materiales peligrosos de manera segura bajo condiciones controladas.

Comprensión de las Compensaciones Operativas

Complejidad del Sistema y Soporte

Si bien los hornos VIM están diseñados para una fácil operación con controles intuitivos, son sistemas complejos que constan de múltiples subsistemas críticos. La operación confiable requiere sistemas de enfriamiento funcionales, controles de flujo de gas (para argón o helio) y bombas de vacío.

Especificidad de la Aplicación

Esta tecnología está especializada para aplicaciones de alto valor y alta pureza. Si bien ofrece una compatibilidad versátil de materiales, que van desde cerámicas hasta acero inoxidable, es una solución de fabricación avanzada destinada a escenarios donde la calidad del material no puede verse comprometida. Es menos relevante para la producción de metales de baja calidad donde la contaminación atmosférica es aceptable.

Tomando la Decisión Correcta para su Objetivo

Para determinar si la tecnología VIM se alinea con sus necesidades de producción, considere las demandas específicas de su producto final.

- Si su enfoque principal es la Integridad Estructural (Aeroespacial/Energía): Requiere VIM para eliminar inclusiones de óxido que actúan como sitios de iniciación de grietas en superaleaciones y álabes de turbina.

- Si su enfoque principal es el Rendimiento Electrónico (Semiconductores): Requiere VIM para lograr los niveles de ultra alta pureza necesarios para prevenir la interferencia de señales y garantizar una conductividad constante.

En última instancia, el horno de Fusión por Inducción al Vacío es la herramienta definitiva para convertir metales en bruto en los materiales avanzados y libres de defectos que impulsan la tecnología moderna.

Tabla Resumen:

| Característica | Beneficio de la Tecnología VIM | Impacto en la Industria |

|---|---|---|

| Control Atmosférico | Entorno de alto vacío | Elimina impurezas de oxígeno, nitrógeno e hidrógeno |

| Método de Calentamiento | Inducción Electromagnética | Control preciso de la temperatura y homogeneidad química |

| Integridad del Material | Previene la oxidación | Preserva elementos reactivos para superaleaciones aeroespaciales |

| Calidad del Producto | Fusión libre de inclusiones | Garantiza fiabilidad estructural y pureza a nivel atómico |

| Control del Proceso | Automatización gestionada por PLC | Resultados consistentes y repetibles para piezas críticas para la misión |

Eleve sus Estándares de Material con KINTEK

La precisión en la fusión es la base de la innovación en la fabricación aeroespacial, electrónica y médica. En KINTEK, entendemos que incluso las impurezas microscópicas pueden comprometer la integridad de sus materiales avanzados.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, incluyendo hornos de Fusión por Inducción al Vacío de alto rendimiento, todos personalizables para satisfacer sus necesidades únicas de laboratorio o industriales.

¿Listo para lograr resultados ultra limpios y precisión química exacta? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de procesamiento térmico perfecta para sus aplicaciones de alta pureza.

Guía Visual

Referencias

- Salokhiddin Absattarov, Jamshed Avliyokulov. Dependence establishment of mass transfer coefficient in third kind boundary condition on temperature during vacuum carburizing of steels. DOI: 10.1063/5.0266787

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo se diferencia el calentamiento por inducción sin núcleo del calentamiento por inducción con núcleo? Descubra las diferencias clave para sus necesidades industriales

- ¿Cuáles son las ventajas del calentamiento por inducción? Logre un calentamiento industrial rápido, preciso y eficiente

- ¿Por qué se prefiere un tubo de cuarzo como cuerpo del reactor en el calentamiento por inducción? Maximizar la eficiencia y el enfoque energético

- ¿Qué es el recocido y cómo facilita el calentamiento por inducción este proceso? Logre un tratamiento térmico preciso y eficiente

- ¿Cuáles son las ventajas de usar un horno de fusión por inducción? Mejora la homogeneidad y pureza de las aleaciones de alta entropía

- ¿Cómo contribuyen los hornos de inducción a la sostenibilidad en la fundición de metales? Aumente la eficiencia y reduzca los residuos

- ¿Cuál es el papel principal de un horno de inducción al vacío para el acero TWIP? Garantizar la pureza y la precisión química

- ¿Qué tipos de metales puede procesar un horno de inducción de media frecuencia? Funde de todo, desde acero hasta oro