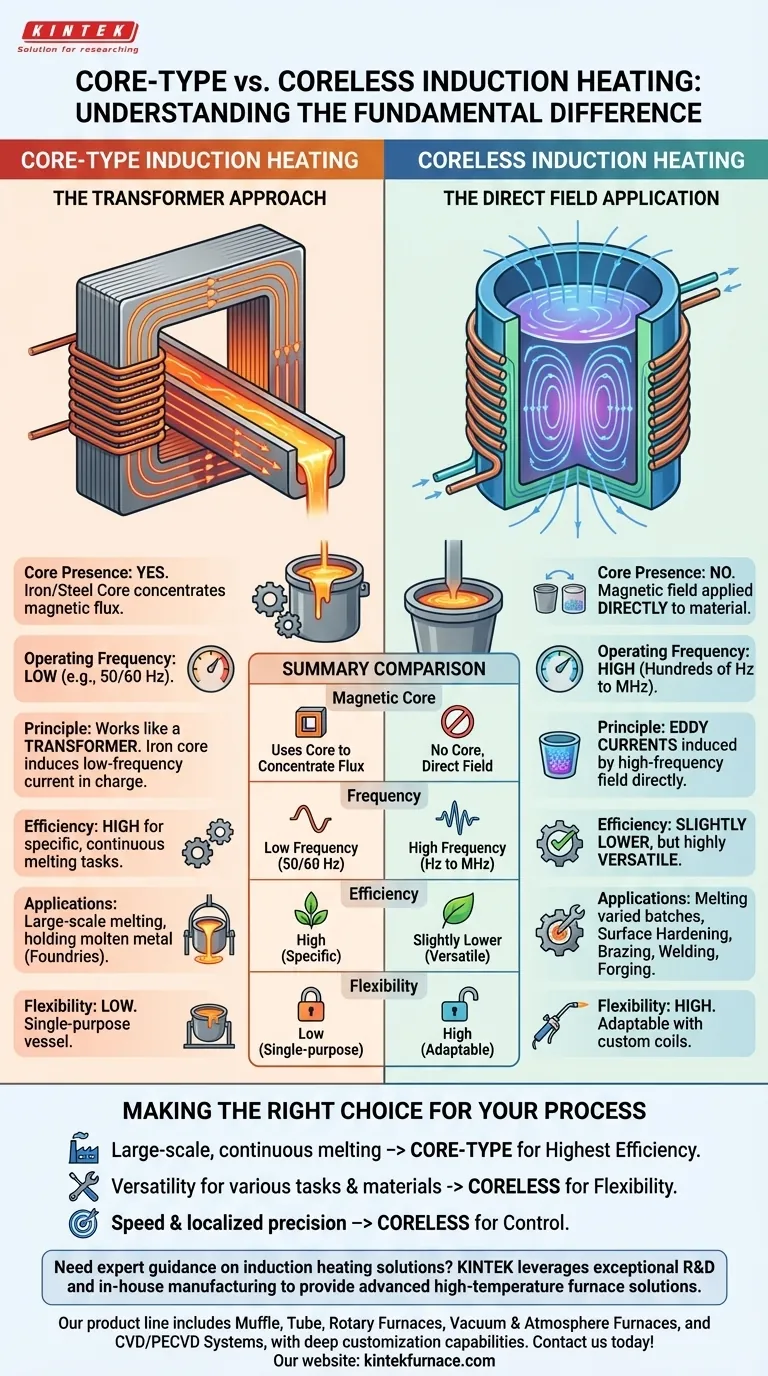

La diferencia fundamental entre el calentamiento por inducción con núcleo y el sin núcleo radica en la presencia o ausencia de un núcleo magnético. Un sistema con núcleo utiliza un núcleo de hierro o acero para concentrar y guiar el campo magnético, funcionando de manera muy similar a un transformador. Un sistema sin núcleo omite este núcleo, aplicando el campo magnético directamente al material y compensando el menor flujo magnético mediante el uso de una frecuencia operativa mucho mayor.

La elección entre el calentamiento por inducción con núcleo y sin núcleo es un compromiso entre eficiencia y versatilidad. Los sistemas con núcleo son muy eficientes para tareas específicas y continuas de fusión, mientras que los sistemas sin núcleo ofrecen una flexibilidad inigualable para una amplia gama de aplicaciones de calentamiento.

El papel del núcleo magnético

En el centro de esta tecnología se encuentra el método de transferencia de energía. La presencia o ausencia de un núcleo cambia fundamentalmente el diseño del sistema, el principio de funcionamiento y el caso de uso ideal.

Cómo funciona la inducción con núcleo

Un horno de inducción con núcleo funciona según el principio de un transformador. La bobina primaria se enrolla alrededor de un núcleo de hierro, y el material conductor a calentar (la "carga") forma un circuito cerrado, actuando como devanado secundario.

Cuando la corriente alterna fluye a través de la bobina primaria, el núcleo de hierro concentra el flujo magnético e induce eficientemente una corriente potente y de baja frecuencia en la carga, lo que provoca que se caliente. Este diseño es muy eficiente para su propósito específico.

El enfoque sin núcleo

El calentamiento por inducción sin núcleo funciona colocando el material conductor directamente dentro de una bobina de cobre refrigerada por agua. No hay núcleo de hierro para guiar el campo magnético.

La corriente alterna que fluye a través de la bobina genera un campo magnético que interactúa directamente con la pieza de trabajo. Esto induce corrientes de Foucault dentro del propio material, generando calor preciso y rápido debido a la resistencia eléctrica del material.

Por qué la frecuencia es el diferenciador clave

La ausencia de un núcleo significa que el campo magnético en un sistema sin núcleo está menos concentrado, un estado conocido como baja densidad de flujo.

Para generar la misma cantidad de calor, el sistema debe compensar. Lo hace operando a una frecuencia mucho más alta, desde cientos de Hz hasta varios MHz, en comparación con las bajas frecuencias (de línea) utilizadas en los sistemas con núcleo. Esta alta frecuencia es lo que permite un calentamiento rápido y localizado.

Comprender los compromisos

Elegir el método de inducción correcto requiere una mirada objetiva a las ventajas y limitaciones inherentes a cada diseño. Las necesidades de su aplicación determinarán qué conjunto de compensaciones es aceptable.

Eficiencia frente a flexibilidad

Los hornos con núcleo son extremadamente eficientes energéticamente para su tarea designada, típicamente la fusión y mantenimiento a gran escala de metal fundido. Sin embargo, son muy inflexibles y funcionan esencialmente como un recipiente de fusión de un solo propósito.

Los sistemas sin núcleo son los campeones de la versatilidad. Simplemente cambiando el diseño de la bobina, puede calentar piezas de varias formas y tamaños para procesos muy diferentes, incluyendo endurecimiento superficial, soldadura fuerte, soldadura y forja. Esta flexibilidad tiene el costo de una eficiencia eléctrica ligeramente menor en comparación con un sistema con núcleo optimizado.

Alcance de la aplicación

Los sistemas con núcleo, a menudo llamados hornos de canal, sobresalen en el mantenimiento de grandes volúmenes de metal fundido a una temperatura constante. Son un pilar en las fundiciones para la operación continua.

Los sistemas sin núcleo, u hornos de crisol, son ideales para fundir lotes más pequeños y variados de metal y para los tratamientos superficiales de precisión mencionados anteriormente. Su capacidad para proporcionar calor localizado los hace increíblemente precisos y controlables.

Complejidad y costo del sistema

Si bien ambos sistemas requieren ingeniería especializada, sus complejidades difieren. Los sistemas con núcleo son más simples desde un punto de vista eléctrico, a menudo funcionando a frecuencias de línea estándar (50/60 Hz).

Los sistemas sin núcleo requieren fuentes de alimentación de alta frecuencia sofisticadas, lo que puede aumentar el costo inicial y la complejidad del equipo. Además, el diseño de la bobina de inducción es fundamental y, a menudo, se fabrica a medida para la aplicación, lo que puede ser un gasto de ingeniería significativo.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por el objetivo principal de su proceso industrial.

- Si su enfoque principal es la fusión continua a gran escala de un solo metal: Un horno con núcleo ofrece la mayor eficiencia y está diseñado específicamente para esta tarea.

- Si su enfoque principal es la versatilidad para tareas como el endurecimiento superficial, la soldadura fuerte o la fusión de lotes variados: Un sistema sin núcleo proporciona la flexibilidad esencial para manejar diferentes materiales, formas y procesos.

- Si su enfoque principal es la velocidad y el calentamiento localizado para trabajos de precisión: La inducción sin núcleo es la opción superior debido a su aplicación de campo directa y excelente controlabilidad.

Al comprender esta relación fundamental entre el núcleo, la frecuencia operativa y la aplicación, puede seleccionar con confianza la tecnología de inducción que mejor se adapte a sus objetivos operativos.

Tabla de resumen:

| Aspecto | Calentamiento por Inducción con Núcleo | Calentamiento por Inducción sin Núcleo |

|---|---|---|

| Núcleo Magnético | Utiliza núcleo de hierro/acero para concentrar el flujo | Sin núcleo magnético; el campo se aplica directamente |

| Frecuencia Operativa | Baja frecuencia (ej. 50/60 Hz) | Alta frecuencia (cientos de Hz a MHz) |

| Eficiencia | Muy eficiente para tareas específicas | Eficiencia ligeramente menor pero versátil |

| Aplicaciones | Fusión continua a gran escala (ej. fundiciones) | Versátil: fusión, endurecimiento, soldadura fuerte, forja |

| Flexibilidad | Baja; propósito único | Alta; adaptable con bobinas personalizadas |

¿Necesita orientación experta sobre soluciones de calentamiento por inducción? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se dedique a la fusión a gran escala o al calentamiento de precisión, podemos ayudar a optimizar su proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores