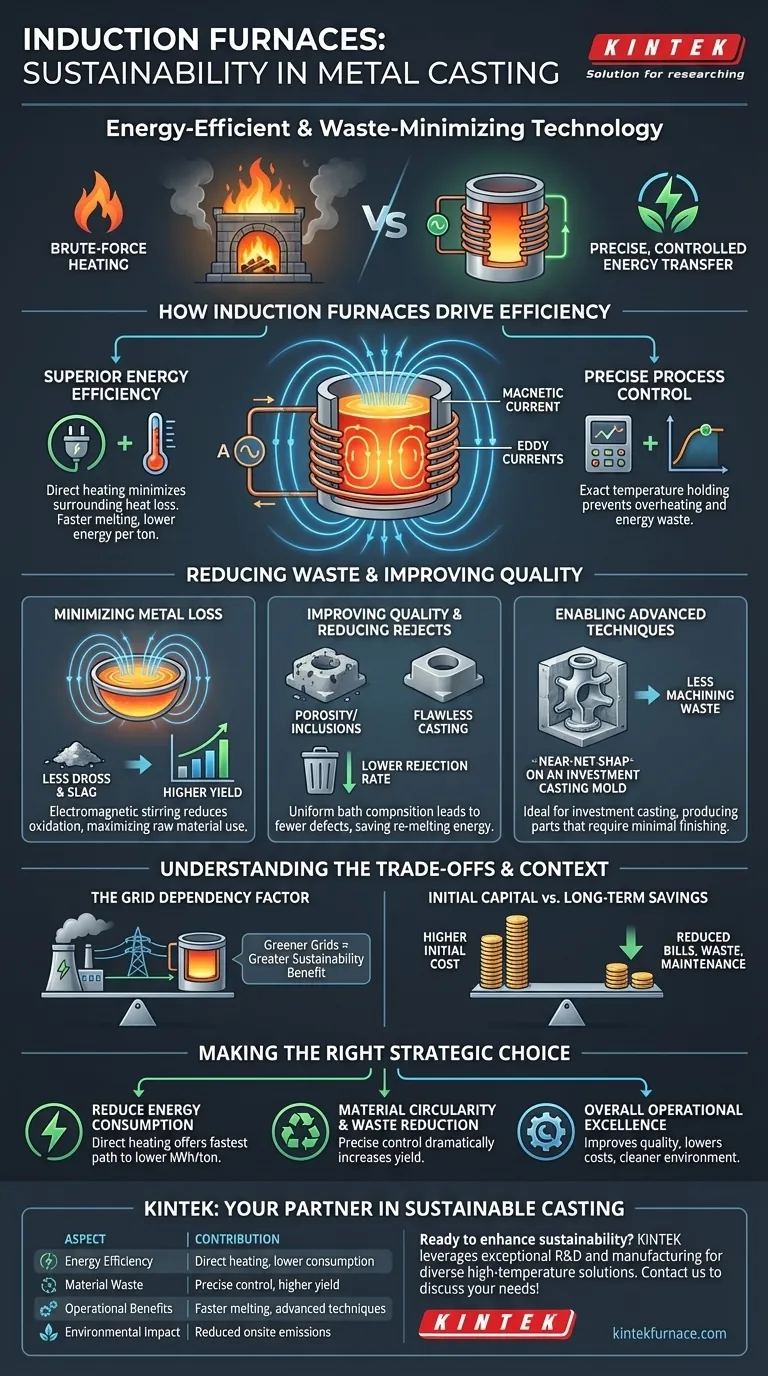

En resumen, los hornos de inducción contribuyen a la sostenibilidad al ser excepcionalmente eficientes energéticamente y al minimizar el desperdicio de material. Su método de calentar el metal directamente mediante campos electromagnéticos reduce la energía necesaria para la fusión, mientras que el control preciso de la temperatura asegura que se pierda menos metal por oxidación y se rechacen menos piezas debido a defectos.

El principio fundamental es simple: la tecnología de inducción transforma la fundición de metales de un proceso de calentamiento por fuerza bruta a uno de transferencia de energía precisa y controlada. Este cambio fundamental no solo reduce los costos operativos, sino que alinea directamente las operaciones de la fundición con los objetivos clave de sostenibilidad de la conservación de recursos y la reducción de residuos.

Cómo los hornos de inducción impulsan la eficiencia

En el centro de la sostenibilidad de un horno de inducción se encuentra su método de calentamiento único. A diferencia de los hornos tradicionales que queman combustible para calentar una cámara (y luego el metal), los hornos de inducción funcionan de manera más directa.

El principio: calentamiento electromagnético directo

Una corriente eléctrica alterna pasa a través de una bobina de cobre, que genera un campo magnético potente y que cambia rápidamente. Cuando se coloca metal conductor dentro de este campo, el campo induce corrientes eléctricas, conocidas como corrientes de Foucault, dentro del propio metal. La resistencia natural del metal a estas corrientes genera calor intenso y rápido, lo que hace que se funda desde dentro hacia afuera.

Beneficio 1: Eficiencia energética superior

Debido a que el calor se genera dentro del metal, se desperdicia muy poca energía calentando las paredes del horno o el aire circundante. Esto da como resultado tiempos de fusión significativamente más rápidos y un menor consumo total de energía por tonelada de metal producida en comparación con los hornos alimentados por combustibles fósiles.

Beneficio 2: Control preciso del proceso

La potencia suministrada a la bobina de inducción se puede controlar con extrema precisión. Esto permite a los operadores lograr y mantener las temperaturas exactas requeridas para aleaciones específicas. Esto elimina el sobrecalentamiento, que desperdicia energía y puede dañar las propiedades del metal.

Reducción de residuos y mejora de la calidad

La sostenibilidad no se trata solo de energía; también se trata de utilizar los materiales de manera efectiva. Los hornos de inducción sobresalen en la maximización del rendimiento de las materias primas.

Minimización de la pérdida de metal

El campo electromagnético remueve suavemente el metal fundido. Esta acción de agitación promueve una temperatura y composición de aleación más uniformes, pero lo que es más importante, minimiza la exposición del metal al oxígeno en la superficie. Esto conduce a una formación significativamente menor de escoria y cascarilla (residuos de metal oxidado), lo que significa que una mayor parte de su materia prima termina en la fundición final.

Mejora de la calidad de la fundición y reducción de rechazos

El control preciso de la temperatura y la aleación conduce a un baño de metal fundido de mayor calidad. Esto se traduce directamente en piezas fundidas con menos defectos como porosidad o inclusiones. El resultado es una tasa de rechazo más baja, lo que ahorra la inmensa cantidad de energía y material que se desperdiciaría al refundir piezas defectuosas.

Habilitación de técnicas de fundición avanzadas

La fusión por inducción es muy efectiva para procesos como la fundición a la cera perdida (investment casting), que produce piezas complejas de forma casi neta. Al crear piezas fundidas de alta calidad que requieren un mecanizado posterior mínimo, el horno ayuda a reducir el desperdicio de material y el consumo de energía durante los pasos de acabado posteriores.

Comprensión de las compensaciones

Aunque es altamente eficiente, es fundamental ver la tecnología dentro de su contexto operativo completo.

El factor de dependencia de la red

La huella ambiental de un horno de inducción está directamente ligada a la fuente de su electricidad. Si la red eléctrica se suministra predominantemente con combustibles fósiles, las emisiones de carbono simplemente se trasladan de la fundición a la central eléctrica. Sin embargo, a medida que las redes se vuelven más ecológicas con más energías renovables, el beneficio de sostenibilidad de la tecnología de inducción crece exponencialmente.

Costo de capital inicial más alto

Los sistemas de hornos de inducción suelen tener un costo de inversión inicial más alto en comparación con algunos tipos de hornos tradicionales. Sin embargo, este costo a menudo se compensa a largo plazo con facturas de energía reducidas, menor desperdicio de material y menores requisitos de mantenimiento.

Tomar la decisión correcta para su objetivo

La adopción de la tecnología de inducción es una decisión estratégica que alinea las mejoras operativas con los objetivos de sostenibilidad.

- Si su enfoque principal es reducir el consumo de energía: El mecanismo de calentamiento directo de los hornos de inducción ofrece el camino más significativo e inmediato para reducir su uso de kilovatios-hora por tonelada de metal.

- Si su enfoque principal es la circularidad de materiales y la reducción de residuos: El control preciso de la temperatura y la oxidación minimizada inherentes a la fusión por inducción aumentarán drásticamente su rendimiento de material y reducirán la chatarra.

- Si su enfoque principal es la excelencia operativa general: Los hornos de inducción proporcionan una solución unificada que mejora la calidad de la fundición, reduce los costos y crea un entorno de trabajo más limpio y seguro al eliminar las emisiones de combustión en el sitio.

En última instancia, elegir un horno de inducción es una inversión en un proceso de fabricación más controlado, eficiente y responsable.

Tabla de resumen:

| Aspecto | Contribución a la sostenibilidad |

|---|---|

| Eficiencia energética | El calentamiento electromagnético directo reduce el desperdicio de energía, disminuyendo el consumo por tonelada de metal. |

| Reducción de residuos de material | El control preciso de la temperatura minimiza la oxidación y los defectos, aumentando el rendimiento del material. |

| Beneficios operativos | Fusión más rápida, tasas de rechazo más bajas y soporte para técnicas de fundición avanzadas como la fundición a la cera perdida. |

| Impacto ambiental | Reduce las emisiones en el sitio; la sostenibilidad depende de las fuentes de electricidad de la red. |

¿Listo para mejorar la sostenibilidad de su fundición de metales con hornos de inducción avanzados? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos ayudarlo a lograr una eficiencia superior y una reducción de residuos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza