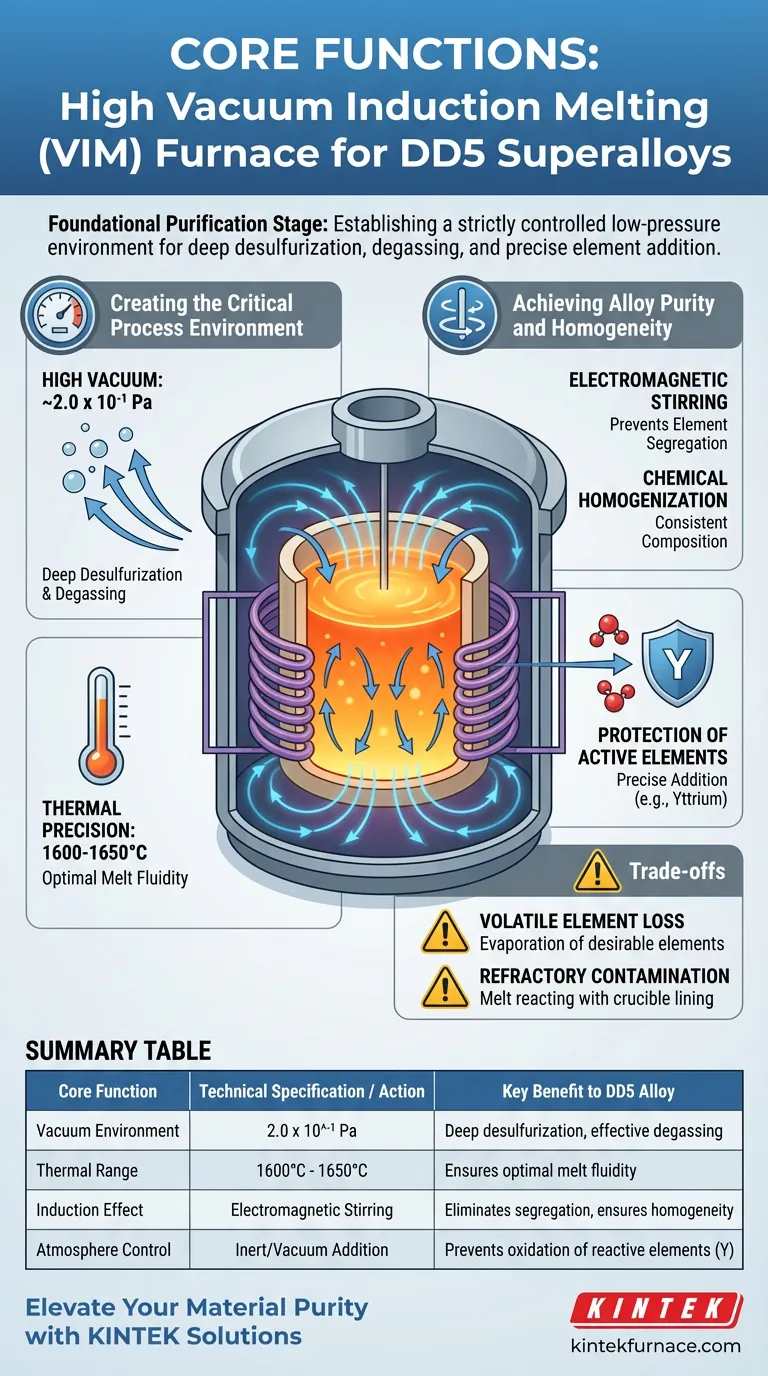

El horno de fusión por inducción de alto vacío (VIM) sirve como etapa fundamental de purificación para las superaleaciones DD5. Funciona estableciendo un entorno de baja presión estrictamente controlado, típicamente alrededor de 2.0 x 10^-1 Pa, mientras calienta la aleación a temperaturas entre 1600 y 1650 grados Celsius. Este equipo es esencial para lograr una desulfuración profunda, desgasificar el fundido y permitir la adición precisa de elementos reactivos sin oxidación.

El valor central del horno VIM radica en su capacidad para purificar simultáneamente la matriz metálica y proteger los elementos altamente reactivos. Al combinar alto vacío con agitación electromagnética, garantiza la homogeneidad química y los bajos niveles de impurezas requeridos para la integridad estructural de las superaleaciones DD5.

Creación del Entorno Crítico del Proceso

El Papel del Alto Vacío

El horno VIM opera a una presión específica de aproximadamente 2.0 x 10^-1 Pa.

Este entorno de baja presión es el mecanismo principal para la desgasificación, extrayendo eficazmente las impurezas gaseosas del metal fundido.

Crucialmente, este nivel de vacío facilita la desulfuración profunda, un paso de purificación necesario para eliminar el azufre, que es perjudicial para las propiedades mecánicas de la aleación.

Precisión Térmica

El procesamiento de superaleaciones DD5 requiere mantener altas temperaturas que oscilan entre 1600 y 1650 grados Celsius.

Mantener esta ventana específica asegura que el fundido sea lo suficientemente fluido para que las reacciones de purificación ocurran de manera eficiente sin sobrecalentar el material o dañar el revestimiento del horno.

Logrando Pureza y Homogeneidad de la Aleación

Agitación Electromagnética

Una ventaja distintiva del proceso VIM es el efecto de agitación electromagnética generado de forma natural por las bobinas de calentamiento por inducción.

Esta fuerza agita continuamente el baño fundido, evitando la segregación de elementos pesados y ligeros.

Homogeneización Química

El movimiento constante proporcionado por la agitación electromagnética impulsa la homogeneización química en todo el fundido.

Esto asegura que cada sección del lingote tenga una composición consistente, lo cual es vital para el rendimiento de aleaciones complejas como la DD5.

Protección de Elementos Activos

El entorno VIM permite la adición precisa de elementos activos, específicamente itrio (Y), que es altamente reactivo al oxígeno.

Al eliminar el oxígeno atmosférico, el horno evita la pérdida oxidativa de estas adiciones críticas, asegurando que permanezcan en la aleación para cumplir su función prevista en lugar de convertirse en escoria o inclusiones de óxido.

Comprendiendo las Compensaciones

Pérdida de Elementos Volátiles

Si bien el alto vacío es excelente para eliminar impurezas gaseosas, no discrimina contra los elementos volátiles deseables.

Los operadores deben gestionar cuidadosamente la presión y la temperatura para evitar la evaporación de elementos de aleación necesarios que tienen altas presiones de vapor.

Contaminación Refractaria

A pesar de la pureza del vacío, el metal fundido todavía está en contacto con el crisol cerámico.

Los tiempos de mantenimiento prolongados a temperaturas pico (1650 °C) pueden aumentar el riesgo de que el fundido reaccione con el revestimiento del crisol, introduciendo potencialmente inclusiones cerámicas en la aleación.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Limpieza de la Aleación: Priorice las capacidades del nivel de vacío para garantizar la máxima desgasificación y la eficiencia de la desulfuración profunda.

Si su enfoque principal es la Precisión Composicional: Concéntrese en el control preciso de la agitación por inducción y la temperatura para proteger las adiciones reactivas como el itrio de la oxidación o la segregación.

El horno VIM no es solo un recipiente de fusión; es un reactor químico complejo que define la pureza base y el potencial de rendimiento del componente DD5 final.

Tabla Resumen:

| Función Principal | Especificación Técnica / Acción | Beneficio Clave para la Aleación DD5 |

|---|---|---|

| Entorno de Vacío | 2.0 x 10^-1 Pa | Desulfuración profunda y desgasificación eficaz de impurezas |

| Rango Térmico | 1600℃ - 1650℃ | Asegura la fluidez óptima del fundido para las reacciones de purificación |

| Efecto de Inducción | Agitación Electromagnética | Elimina la segregación de elementos; asegura la homogeneidad química |

| Control de Atmósfera | Adición Inerte/Vacío | Previene la oxidación de elementos reactivos como el Itrio (Y) |

Mejore la Pureza de su Material con Soluciones KINTEK

Maximice el rendimiento de sus superaleaciones DD5 con nuestros avanzados sistemas de fusión a alta temperatura. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos completamente personalizables para satisfacer sus requisitos específicos de investigación o producción. Ya sea que necesite un control térmico preciso o una homogeneidad química superior, nuestros hornos de laboratorio brindan la confiabilidad que su proyecto exige. Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades únicas y descubrir cómo KINTEK puede mejorar la eficiencia de su procesamiento de materiales.

Guía Visual

Referencias

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es la función principal de un Horno de Arco de Vacío en la preparación de las aleaciones Ti-6Al-4V y Ti-6Al-7Nb?

- ¿Cuál es el papel de un horno de inducción al vacío en la producción de acero ligero austenítico?

- ¿Cómo benefician los hornos de inducción a la fabricación de aleaciones? Logre un control y una eficiencia superiores

- ¿Cómo garantiza un horno de fusión por arco de vacío la uniformidad composicional de los lingotes de aleación Ti–Mo–Fe? Maestría en Homogeneidad

- ¿Cuáles son los beneficios ambientales de usar un horno de fusión por inducción IGBT? Aumente la eficiencia y reduzca las emisiones

- ¿Por qué es beneficiosa la alta velocidad de calentamiento en los hornos de inducción de canal? Aumente la producción y la calidad

- ¿Cuáles son los componentes principales de un horno de inducción con estructura de carcasa de acero? Un análisis detallado del sistema

- ¿Cómo funciona la soldadura por inducción de alta frecuencia? Domina la física para soldaduras de estado sólido superiores