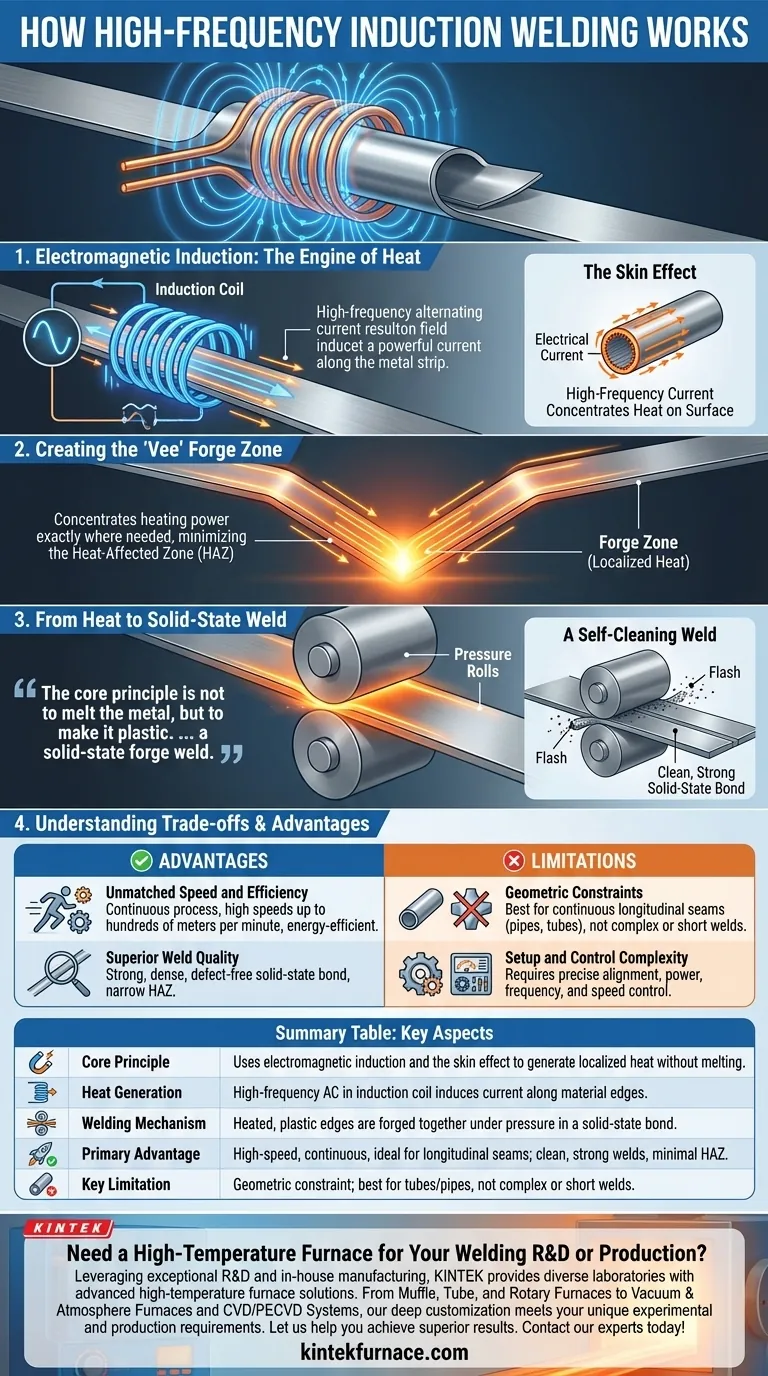

La soldadura por inducción de alta frecuencia (HF) utiliza principios electromagnéticos para generar calor intenso y localizado directamente dentro del material que se va a unir. Una bobina de inducción crea un campo magnético de alta frecuencia, que induce una potente corriente eléctrica a lo largo de los bordes de las tiras de metal. Esta corriente calienta rápidamente los bordes a una temperatura de forja justo por debajo de su punto de fusión, después de lo cual se presionan juntos mediante rodillos para formar una soldadura de estado sólido limpia, fuerte y sólida.

El principio fundamental no es fundir el metal, sino hacerlo plástico. La corriente de alta frecuencia concentra el calor en una capa muy delgada en los bordes de unión, permitiendo que se forjen juntos bajo presión en un proceso continuo y de alta velocidad que expulsa las impurezas.

La física del calentamiento por alta frecuencia

En el corazón de este proceso se encuentran dos principios físicos fundamentales que trabajan en tándem: la inducción electromagnética y el efecto pelicular. Comprenderlos es clave para entender la eficiencia y precisión de la soldadura HF.

Inducción electromagnética: el motor del calor

La inducción electromagnética es el proceso por el cual un campo magnético cambiante en un conductor induce una corriente eléctrica.

En la soldadura HF, se coloca una bobina de inducción especialmente diseñada alrededor del material. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, lo que genera un campo magnético potente y que cambia rápidamente.

Este campo magnético, a su vez, induce una corriente significativa para que fluya dentro del propio metal, específicamente a lo largo del camino de menor impedancia: los bordes de la costura.

El papel crítico de la alta frecuencia (el efecto pelicular)

El aspecto de "alta frecuencia" es lo que hace que el proceso sea tan preciso. A altas frecuencias, la corriente eléctrica no fluye uniformemente a través de un conductor; se concentra en su superficie exterior.

Este fenómeno se conoce como efecto pelicular. Fuerza la corriente inducida a una capa muy delgada a lo largo de los bordes de la costura que están a punto de unirse.

Esto concentra la potencia de calentamiento exactamente donde se necesita y en ningún otro lugar, lo que hace que el proceso sea increíblemente rápido y eficiente energéticamente, al tiempo que minimiza la zona afectada por el calor (ZAC).

Creación de la zona de forja en "V"

A medida que el metal conformado (como un tubo abierto) viaja hacia el punto de soldadura, los bordes forman una forma de "V" a medida que convergen.

La corriente inducida viaja por un borde de esta "V" y vuelve a subir por el otro, creando un punto extremadamente caliente donde los dos bordes finalmente se encuentran. Esta es la zona de forja.

Del calor a una soldadura de estado sólido

El calentamiento es solo la primera mitad del proceso. La segunda parte, igualmente crítica, es la forja mecánica que crea la unión final.

Alcanzar la temperatura de forja, no el punto de fusión

Una distinción crucial de la soldadura por inducción HF es que es una soldadura por forja de estado sólido, no una soldadura por fusión.

Los bordes del metal se calientan hasta que se vuelven blandos y plásticos, pero no se convierten en líquido. Esto evita muchos problemas asociados con la fusión y la resolidificación, como la porosidad y la fragilidad.

La función de los rodillos de presión

Inmediatamente después de que los bordes alcanzan la temperatura óptima de forja, pasan a través de un conjunto de rodillos de compresión de alta presión.

Estos rodillos presionan físicamente los bordes calientes y plásticos con una fuerza inmensa. Esta acción forja las dos superficies en una estructura única y homogénea.

Una soldadura autolimpiante

La presión de los rodillos tiene un doble propósito. No solo forja el metal, sino que también exprime cualquier óxido, cascarilla y otras impurezas que puedan haberse formado en la superficie.

Este material se expulsa de la unión como un pequeño cordón (o "rebaba") en el interior y exterior de la soldadura, que se puede recortar. El resultado es una línea de soldadura excepcionalmente limpia y pura.

Comprensión de las ventajas y desventajas

La soldadura por inducción HF es un proceso dominante en aplicaciones específicas, pero sus puntos fuertes conllevan limitaciones inherentes.

Ventaja: velocidad y eficiencia inigualables

Para aplicaciones continuas como la fabricación de tuberías y tubos, la soldadura HF es extraordinariamente rápida, con velocidades que alcanzan cientos de metros por minuto. El calentamiento localizado la hace altamente eficiente energéticamente en comparación con los procesos que deben calentar todo el material a granel.

Ventaja: calidad de soldadura superior

La naturaleza de estado sólido de la soldadura, combinada con la acción autolimpiante de los rodillos de compresión, produce una unión fuerte, densa y libre de defectos. La zona afectada por el calor muy estrecha mantiene las propiedades mecánicas del material base.

Limitación: restricciones geométricas

La principal limitación de la soldadura HF es su geometría. Se utiliza casi exclusivamente para producir costuras longitudinales continuas en productos como tubos, tuberías y vigas estructurales. No es adecuada para uniones complejas o soldaduras cortas e individuales.

Limitación: complejidad de configuración y control

El proceso requiere una alineación precisa de la bobina de inducción, el material y los rodillos de compresión. La potencia, la frecuencia y la velocidad de la línea deben controlarse estrictamente para garantizar una soldadura consistente y de alta calidad, lo que exige sistemas de control sofisticados y una configuración experta.

Tomar la decisión correcta para su objetivo

Decidir si la soldadura por inducción HF es el método apropiado depende completamente del objetivo de fabricación.

- Si su enfoque principal es la producción de alto volumen de tubos, tuberías o perfiles: la soldadura por inducción HF es el estándar industrial global por su velocidad, fiabilidad y rentabilidad inigualables.

- Si su enfoque principal es la pureza de la soldadura y la mínima degradación del material: la naturaleza de estado sólido y autolimpiante del proceso ofrece una ventaja de calidad significativa sobre los métodos basados en fusión.

- Si su enfoque principal es unir ensamblajes complejos, no lineales o únicos: este proceso no es adecuado; debe considerar métodos con mayor flexibilidad geométrica, como TIG, MIG o soldadura láser.

Al dominar la interacción de la física de alta frecuencia y la fuerza mecánica, la soldadura por inducción HF proporciona una solución potente para la fabricación moderna de alta velocidad.

Tabla resumen:

| Aspecto clave | Cómo funciona en la soldadura por inducción HF |

|---|---|

| Principio fundamental | Utiliza la inducción electromagnética y el efecto pelicular para generar calor localizado sin fundir el metal. |

| Generación de calor | Una corriente alterna de alta frecuencia en una bobina de inducción crea un campo magnético, induciendo una corriente a lo largo de los bordes del material. |

| Mecanismo de soldadura | Los bordes calentados y plásticos se forjan juntos bajo alta presión de rodillos de compresión en una unión de estado sólido. |

| Ventaja principal | Proceso continuo de alta velocidad ideal para costuras longitudinales; produce soldaduras limpias y fuertes con una zona afectada por el calor mínima. |

| Limitación clave | Restricción geométrica: más adecuado para productos continuos como tubos y tuberías, no para soldaduras complejas o cortas. |

¿Necesita un horno de alta temperatura para su I+D o producción de soldadura?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Ya sea que esté desarrollando nuevas técnicas de soldadura o requiera un tratamiento térmico preciso para materiales, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Permítanos ayudarle a lograr resultados superiores. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas!

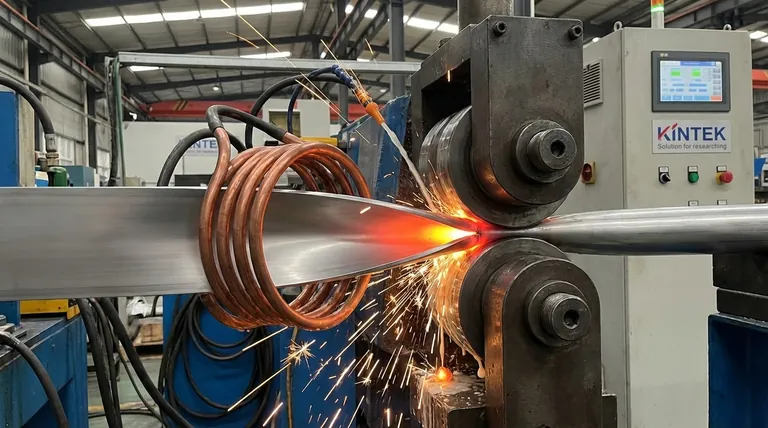

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica