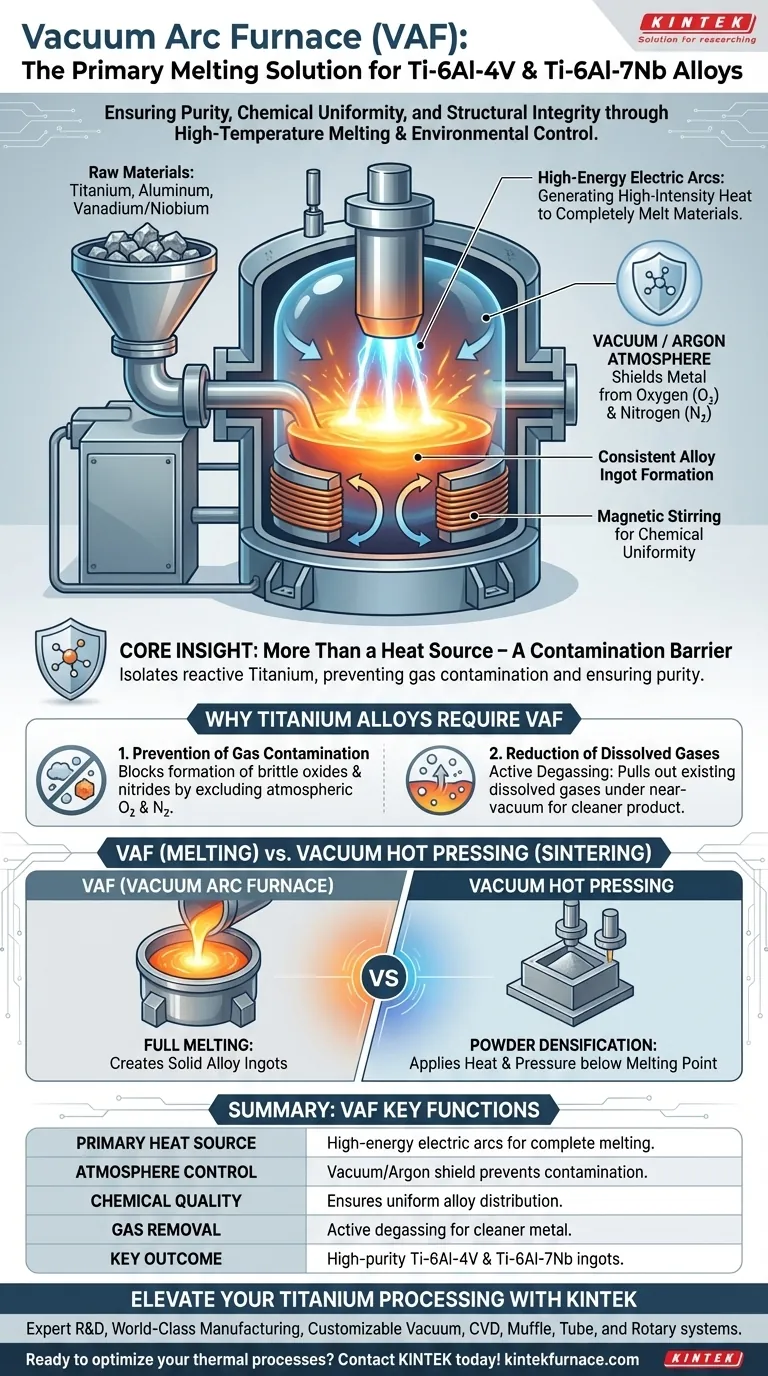

El Horno de Arco de Vacío (VAF) funciona como el equipo de fusión principal en la producción de las aleaciones Ti-6Al-4V y Ti-6Al-7Nb. Su función específica es generar las altas temperaturas necesarias para fundir completamente las materias primas utilizando arcos eléctricos de alta energía. Al operar bajo vacío o atmósfera de argón, protege el metal para garantizar la pureza química y la integridad estructural.

Idea Clave: El VAF no es solo una fuente de calor; es una barrera contra la contaminación. Su valor principal radica en aislar el titanio, altamente reactivo, del oxígeno y el nitrógeno durante la fase líquida, asegurando que la aleación final sea pura y químicamente uniforme.

La Mecánica de la Pureza y la Homogeneidad

Generación de Calor de Alta Intensidad

El VAF utiliza arcos eléctricos de alta energía para crear las condiciones térmicas extremas necesarias para fundir aleaciones de titanio.

Este proceso asegura que las materias primas pasen completamente de estado sólido a líquido, que es el primer paso para crear un lingote de aleación consistente.

Aislamiento Ambiental

La fusión se produce dentro de una atmósfera protectora de vacío o argón estrictamente controlada.

Este entorno es crítico porque el titanio es altamente reactivo; sin esta protección, el metal reaccionaría instantáneamente con el oxígeno y el nitrógeno atmosféricos, comprometiendo las propiedades del material.

Garantía de Uniformidad Química

El proceso VAF promueve la distribución uniforme de los componentes químicos (Titanio, Aluminio, Vanadio o Niobio) en todo el lingote.

En configuraciones avanzadas, como los hornos controlados magnéticamente, se utilizan campos magnéticos para agitar el baño fundido, garantizando aún más que la composición de la aleación sea consistente de borde a núcleo.

Por Qué las Aleaciones de Titanio Requieren VAF

Prevención de la Contaminación por Gases

La función más crítica del VAF es prevenir la formación de óxidos y nitruros.

A altas temperaturas, el titanio absorbe gases como el oxígeno y el nitrógeno, lo que hace que el metal sea quebradizo e inutilizable. La atmósfera protectora del VAF bloquea eficazmente esta reacción.

Reducción de Gases Disueltos

Más allá de prevenir la nueva contaminación, el VAF mejora activamente la calidad del metal mediante la desgasificación.

La exposición a una presión baja, cercana al vacío, durante el proceso de fusión extrae los gases disueltos existentes del metal fundido, lo que resulta en un producto final más limpio.

Comprender las Compensaciones: Fusión vs. Sinterización

El Alcance del VAF

Es importante distinguir el VAF de otros equipos como el Horno de Prensado en Caliente al Vacío.

El VAF está diseñado para la fusión completa para crear lingotes de aleación. No está diseñado para procesos de metalurgia de polvos donde los materiales se prensan y sinterizan a temperaturas por debajo de su punto de fusión.

Limitaciones del Procesamiento a Alta Temperatura

Si bien el VAF es excelente para la pureza, requiere una gestión cuidadosa de los consumibles.

Por ejemplo, cuando se utilizan herramientas que contienen carbono en procesos relacionados, a menudo se requieren barreras como recubrimientos de nitruro de boro (BN) para prevenir la difusión de carbono, lo que resalta la extrema sensibilidad del titanio a estas temperaturas.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el método de procesamiento correcto para su proyecto de aleación de titanio, considere los requisitos específicos de su estado final:

- Si su enfoque principal es crear lingotes de aleación sólidos y de alta pureza: Confíe en el Horno de Arco de Vacío para fundir completamente el material y garantizar la homogeneidad química mientras elimina los gases disueltos.

- Si su enfoque principal es densificar polvo sin fundir: Utilice un Horno de Prensado en Caliente al Vacío para aplicar calor y presión axial simultáneamente para inducir la fluencia por difusión.

El Horno de Arco de Vacío es el estándar innegociable para establecer la integridad química fundamental de las aleaciones de titanio.

Tabla Resumen:

| Característica | Función en la Preparación de Aleaciones de Titanio |

|---|---|

| Fuente de Calor Principal | Arcos eléctricos de alta energía para la fusión completa de materias primas |

| Control de Atmósfera | Escudo de vacío o argón para prevenir la contaminación por oxígeno/nitrógeno |

| Calidad Química | Garantiza la distribución uniforme de Al, V o Nb en todo el lingote |

| Eliminación de Gases | Desgasificación activa para eliminar impurezas disueltas para un metal más limpio |

| Resultado Clave | Lingotes de Ti-6Al-4V y Ti-6Al-7Nb de alta pureza y estructuralmente sólidos |

Mejore su Procesamiento de Titanio con KINTEK

La precisión y la pureza son innegociables cuando se trabaja con aleaciones de alto rendimiento como el Ti-6Al-4V. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de vacío, CVD, mufla, tubo y rotatorios, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción.

Ya sea que esté fundiendo lingotes de alta pureza o explorando metalurgia avanzada de polvos, nuestro equipo proporciona la experiencia técnica y la tecnología de hornos de alta temperatura necesarias para garantizar que sus materiales cumplan con los estándares más rigurosos.

¿Listo para optimizar sus procesos térmicos? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el principio del horno de inducción? Logre una fusión de metal rápida, limpia y precisa

- ¿Qué metales preciosos se pueden fundir en hornos de inducción? Fusión eficiente y limpia de oro, plata y metales del grupo del platino

- ¿Cómo funciona un horno de inducción para fundición? Logre una fusión de metales rápida, limpia y controlada

- ¿Qué metales y aleaciones se pueden fundir con hornos de inducción? Desbloquee la fusión de precisión para todos los metales conductores

- ¿Por qué se requiere un ambiente de argón de alta pureza durante la fusión del hierro? Garantice una simulación precisa de inclusiones de óxido de acero

- ¿Cómo se compara una bobina de inducción de sección rectangular con una bobina de sección circular? Optimice el rendimiento de fusión ISM

- ¿Por qué es importante la reputación del proveedor al comprar un horno de inducción para fusión? Asegure la fiabilidad a largo plazo y reduzca los costes

- ¿Cómo reduce la calefacción por inducción los costes energéticos? Logre hasta un 90% de eficiencia energética