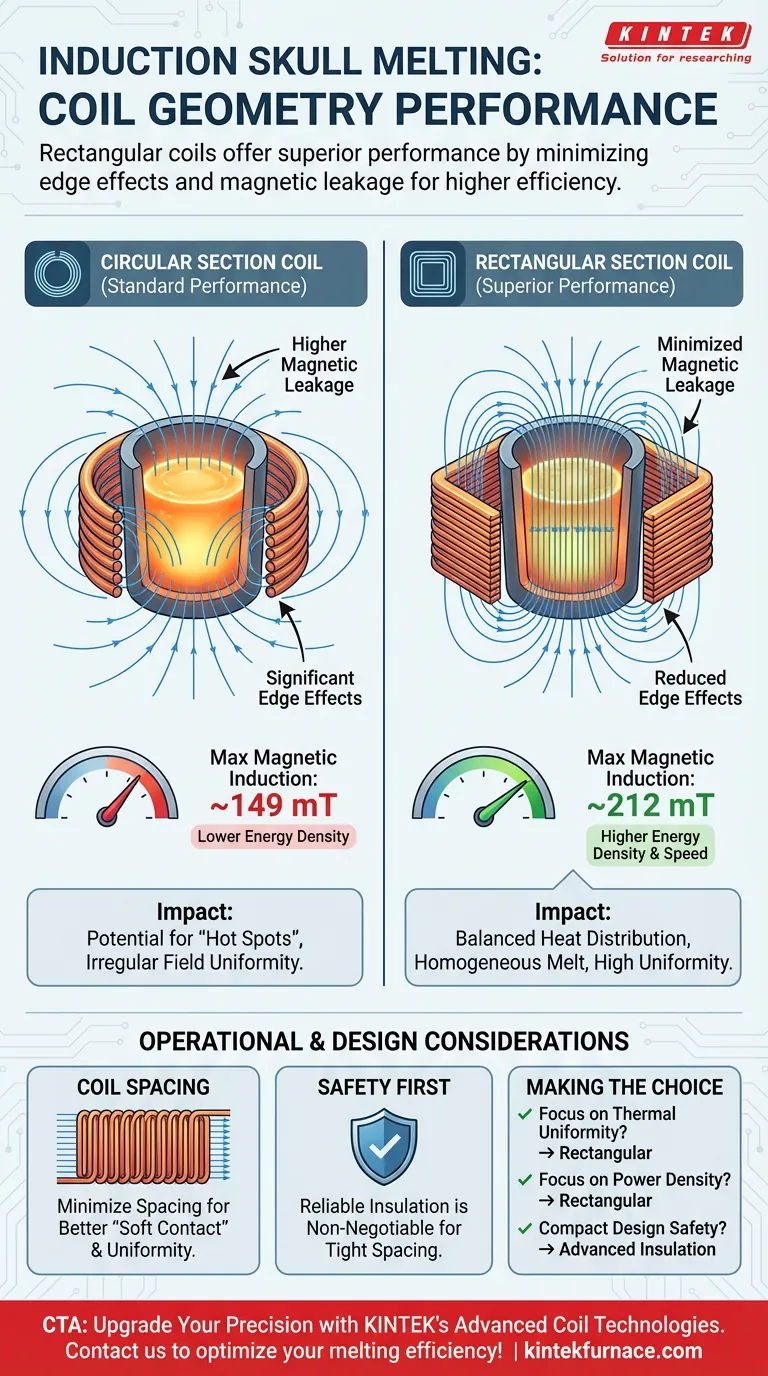

Las bobinas de inducción de sección rectangular ofrecen un rendimiento superior en comparación con las bobinas de sección circular en los procesos de fusión por inducción en cráneo (ISM). Al minimizar los efectos de borde y la fuga magnética, las bobinas rectangulares logran una intensidad de inducción magnética máxima significativamente mayor: 212 mT frente a 149 mT para bobinas circulares de la misma área de sección transversal, lo que conduce a una fusión más eficiente y uniforme.

Conclusión principal El cambio de la geometría de bobina circular a rectangular altera fundamentalmente la distribución del campo magnético, reduciendo la fuga y los "efectos de borde". Esto da como resultado un campo eléctrico más uniforme dentro de la carga, lo que garantiza una distribución equilibrada del calor y una mayor eficiencia térmica.

La física de la geometría de la bobina

Maximización de la inducción magnética

La forma de la sección transversal del material de la bobina dicta la intensidad del campo magnético que puede generar. Bajo condiciones de área de sección transversal idénticas, la geometría de una bobina rectangular permite un campo magnético mucho más denso.

Los datos indican que las bobinas rectangulares pueden producir una intensidad de inducción magnética máxima de aproximadamente 212 mT.

En contraste, las bobinas circulares en las mismas condiciones suelen alcanzar un pico de alrededor de 149 mT. Esta diferencia sustancial significa que las bobinas rectangulares entregan más energía al proceso.

Reducción de la fuga magnética

Las bobinas circulares, debido a sus bordes redondeados, crean naturalmente mayores brechas e irregularidades en la distribución del campo.

Las bobinas rectangulares proporcionan un perfil más plano que minimiza la fuga magnética. Al reducir el flujo magnético disperso que escapa del área objetivo, el sistema dirige más energía directamente al crisol de fusión.

Minimización de los efectos de borde

Los "efectos de borde" se refieren a la distorsión del campo magnético en los límites del conductor.

Las secciones rectangulares reducen significativamente estos efectos de borde en comparación con las secciones circulares. Esto conduce a un campo magnético de excitación más uniforme en toda la zona de fusión.

Impacto en el rendimiento de fusión

Uniformidad del campo eléctrico

La calidad del campo magnético dicta directamente el comportamiento del campo eléctrico inducido dentro del material de carga.

Dado que las bobinas rectangulares reducen la fuga magnética, promueven campos eléctricos más uniformes dentro del metal que se está fundiendo. Un campo eléctrico constante es un requisito previo para un procesamiento controlado.

Lograr una distribución equilibrada del calor

Las inconsistencias en las bobinas de inducción a menudo conducen a "puntos calientes" o fusión desigual.

La uniformidad proporcionada por las bobinas rectangulares da como resultado una distribución equilibrada del calor en toda la carga. Esto es fundamental para lograr una fusión homogénea y garantizar una alta calidad metalúrgica.

Compensaciones operativas y diseño

El impacto del espaciado de la bobina

Para aprovechar al máximo los beneficios de la geometría de la bobina, se debe minimizar el espaciado entre vueltas.

Reducir el espaciado entre vueltas minimiza aún más la fuga magnética y mejora la uniformidad del campo magnético a lo largo del eje vertical. Esto apoya mejores efectos de "contacto suave" (levitación magnética uniforme).

Requisitos de seguridad y aislamiento

Si bien un espaciado de bobina más estrecho mejora el rendimiento, introduce riesgos eléctricos.

Al reducir el espaciado entre vueltas para optimizar el campo, el aislamiento confiable es innegociable. Se deben aplicar recubrimientos especializados a las bobinas para evitar cortocircuitos y garantizar un funcionamiento seguro.

Tomar la decisión correcta para su objetivo

La elección entre bobinas rectangulares y circulares depende de sus requisitos de rendimiento específicos y sus capacidades de fabricación.

- Si su principal enfoque es la uniformidad térmica: Elija bobinas rectangulares para minimizar los efectos de borde y garantizar una distribución equilibrada del calor en toda la fusión.

- Si su principal enfoque es la densidad de potencia: Opte por secciones rectangulares para lograr una mayor intensidad de inducción magnética (hasta 212 mT) para la misma área de sección transversal.

- Si su principal enfoque es la seguridad en diseños compactos: Asegúrese de que cualquier cambio hacia bobinas rectangulares y de bobinado apretado se combine con recubrimientos de aislamiento avanzados para prevenir fallas eléctricas.

Las bobinas rectangulares proporcionan la precisión e intensidad magnética requeridas para una fusión por inducción en cráneo de alta eficiencia, siempre que estén correctamente aisladas.

Tabla resumen:

| Característica | Bobina de sección circular | Bobina de sección rectangular | Impacto en el rendimiento |

|---|---|---|---|

| Inducción magnética máxima | ~149 mT | ~212 mT | Mayor densidad de energía y velocidad de fusión |

| Fuga magnética | Mayor (debido a la geometría redondeada) | Menor (perfil más plano) | Mayor eficiencia energética y enfoque |

| Efectos de borde | Distorsión significativa del campo | Distorsión minimizada | Campo magnético de excitación más uniforme |

| Distribución del calor | Potencial de "puntos calientes" | Equilibrado y uniforme | Mayor calidad metalúrgica y consistencia |

| Uniformidad del campo | Irregular | Alta uniformidad | Esencial para el procesamiento y la levitación controlados |

Mejore la precisión de su fusión por inducción en cráneo con las tecnologías avanzadas de bobinas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, todos totalmente personalizables según sus requisitos de laboratorio únicos. Ya sea que necesite maximizar la densidad de potencia o garantizar una uniformidad térmica perfecta, nuestro equipo ofrece las soluciones especializadas de hornos de alta temperatura que su investigación exige. ¡Póngase en contacto con KINTEK hoy mismo para optimizar la eficiencia de su fusión!

Guía Visual

Referencias

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Qué materiales se pueden procesar mediante la atomización ultrasónica basada en inducción? Una guía para metales conductores

- ¿Cuál es la aplicación del horno de inducción? Fundir metal con una pureza y eficiencia inigualables

- ¿Cuáles son los beneficios de usar un crisol de cobre refrigerado por agua en la fusión por arco? Mejora la pureza y homogeneidad de las aleaciones de alta entropía

- ¿Cuál es la función del horno de fusión y el dispositivo de agitación en la preparación de precursores de AFS? Optimizar la Estabilidad de la Fusión

- ¿Qué papel juega un horno de inducción al vacío en la fundición de AlCoCrFeNi2.1? Domina la aleación de alta entropía de precisión

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de fusión por inducción al vacío? Alcanza los 2600 °C para la fusión de metales puros

- ¿Qué metales y aleaciones se pueden fundir con hornos de inducción? Desbloquee la fusión de precisión para todos los metales conductores

- ¿Qué procesos de acabado siguen a la fundición de metales en hornos de inducción? Logre precisión y eficiencia en el trabajo del metal