En esencia, un horno de inducción se utiliza para fundir metal. Desde menos de un kilogramo de metal precioso en un laboratorio hasta cien toneladas de acero en una fundición, su función principal es transformar el metal sólido en estado líquido utilizando un calentamiento electromagnético limpio y sin contacto. Esta tecnología se aplica en diversas industrias para fundir hierro, acero, cobre, aluminio y metales preciosos para fundición, fabricación de aleaciones y otros procesos de alta pureza.

El valor de un horno de inducción no es solo que funde metal, sino *cómo* lo funde. La verdadera ventaja de la tecnología reside en su combinación única de eficiencia, pureza y control, que los métodos tradicionales de combustión no pueden igualar.

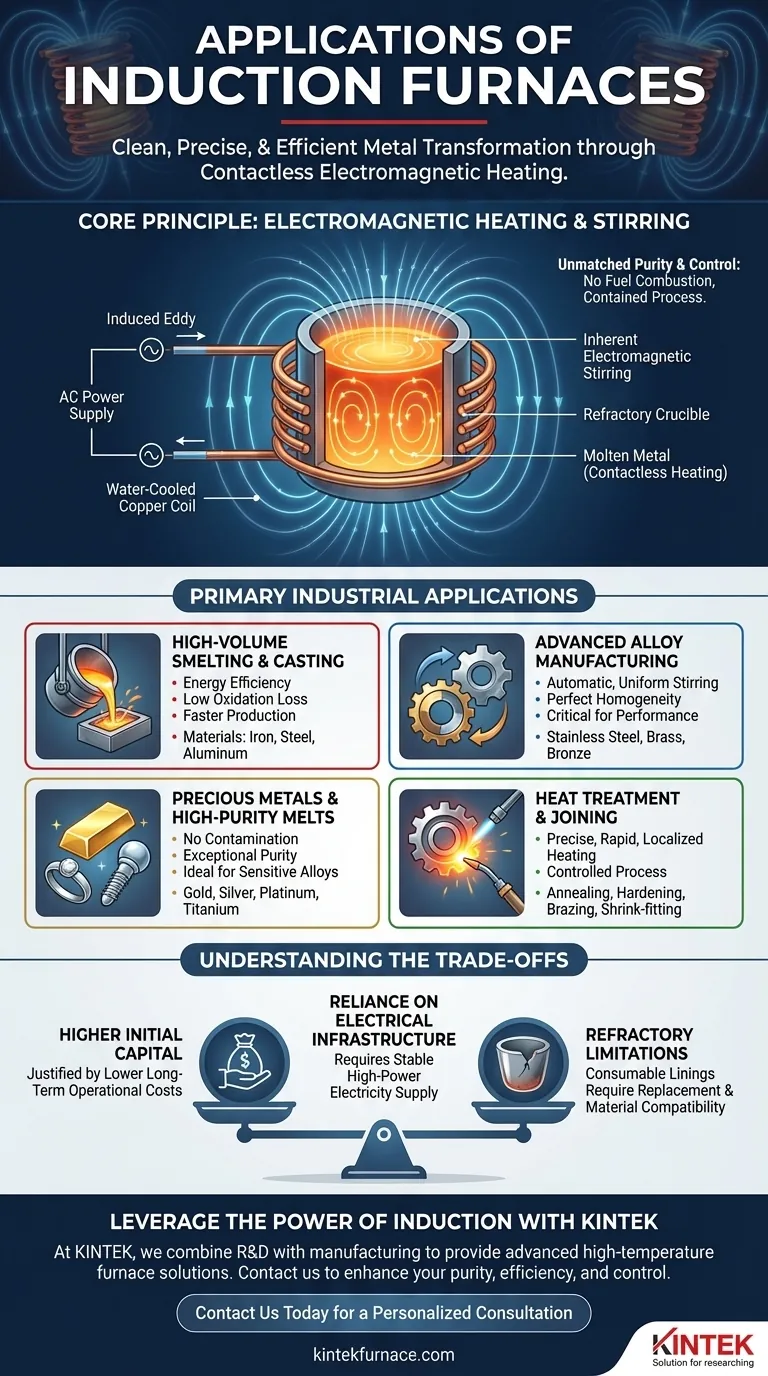

El Principio que Impulsa la Aplicación: Energía Limpia y Contenida

Para comprender por qué se eligen los hornos de inducción para tareas específicas, primero debe comprender el principio fundamental que los distingue.

Calentamiento Electromagnético Sin Contacto

Un horno de inducción no quema combustible. En cambio, una potente corriente alterna fluye a través de una bobina de cobre refrigerada por agua, creando un fuerte campo magnético. Cuando se coloca material conductor como el metal dentro de este campo, induce una corriente eléctrica (una "corriente parásita") dentro del propio metal, generando un calor intenso y haciendo que se funda sin ningún contacto directo de una fuente de calor.

Agitación Electromagnética Inherente

El mismo campo magnético que calienta el metal también crea una acción de agitación dentro del baño fundido. Esta mezcla natural y continua es una ventaja crítica, ya que garantiza que las aleaciones se mezclen con una uniformidad excepcional sin necesidad de agitadores mecánicos que puedan introducir impurezas.

Pureza y Control Inigualables

Debido a que no hay combustión, los subproductos del combustible como el carbono o el azufre no pueden contaminar la fusión. El proceso se contiene completamente dentro de un crisol refractario neutro, lo que lo hace ideal para crear metales de alta pureza y aleaciones sensibles. La temperatura también se controla con gran precisión simplemente ajustando la potencia a la bobina.

Aplicaciones Industriales Principales

Las características únicas del calentamiento por inducción conducen a su adopción en varias áreas industriales clave.

Fundición y Fusión de Gran Volumen

Esta es la aplicación más común. Las fundiciones utilizan grandes hornos de inducción para fundir hierro, acero y aluminio para fundir piezas. El proceso es rápido, energéticamente eficiente y produce menos pérdida por oxidación en comparación con los hornos de cubilote o de arco, lo que da como resultado productos finales de mayor calidad, como bloques de motor, tuberías y componentes de maquinaria.

Fabricación de Aleaciones Avanzadas

La acción de agitación automática convierte a los hornos de inducción en el estándar para crear aleaciones especiales. Ya sea mezclando acero con cromo y níquel para acero inoxidable o creando formulaciones únicas de latón o bronce, la mezcla electromagnética garantiza un material final perfectamente homogéneo, lo cual es fundamental para el rendimiento.

Metales Preciosos y Fusiones de Alta Pureza

Para aplicaciones donde la pureza es primordial, la inducción es la única opción lógica. Se utiliza para fundir oro, plata y metales del grupo del platino para fundición de inversión y joyería. También es esencial para producir titanio de grado médico o superaleaciones para la industria aeroespacial, donde incluso las impurezas traza pueden causar fallos catastróficos.

Tratamiento Térmico y Unión

El calentamiento rápido y preciso de la inducción no es solo para fundir. También se utiliza ampliamente para el tratamiento térmico de piezas metálicas. Las aplicaciones incluyen:

- Recocido: Ablandar un metal para aumentar su ductilidad.

- Templado y Revenido: Modificar la superficie de piezas de acero como engranajes o ejes para resistir el desgaste.

- Soldadura Fuerte (Brazing): Unir dos piezas de metal con un metal de aporte.

- Ajuste por Contracción: Calentar una pieza para expandirla y que pueda encajarse sobre otra pieza.

Comprender las Compensaciones

Aunque es potente, la tecnología de inducción no es una solución universal. Viene con consideraciones específicas.

Inversión de Capital Inicial

Los sistemas de hornos de inducción, con sus fuentes de alimentación e infraestructura de refrigeración por agua, suelen tener un coste inicial más alto que los hornos simples alimentados por combustible. Esta inversión se justifica por menores costes operativos a largo plazo y mayor calidad del material.

Dependencia de la Infraestructura Eléctrica

El proceso es altamente eficiente, pero requiere un suministro estable y robusto de electricidad de alta potencia. Su beneficio medioambiental también está directamente ligado a la limpieza con la que se genera esa electricidad.

Limitaciones del Material Refractario

El crisol que contiene el metal fundido (el revestimiento refractario) es un artículo consumible que se desgasta con el tiempo y debe reemplazarse. La elección del material refractario es crítica y debe ser compatible con el metal específico que se funde para evitar reacciones químicas y contaminación.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno adecuada depende totalmente de su objetivo final.

- Si su enfoque principal son las aleaciones de alta pureza o especiales: La inducción es la opción superior debido a su calentamiento limpio y sin contacto y su agitación electromagnética inherente.

- Si su enfoque principal es la fusión general de gran volumen: Evalúe la eficiencia energética de la inducción y los menores costes operativos frente a la inversión de capital inicial en comparación con los hornos tradicionales.

- Si su enfoque principal es el tratamiento térmico o la unión precisos: La inducción ofrece una velocidad y un control localizados inigualables para aplicaciones como el endurecimiento superficial, el recocido o la soldadura fuerte.

Al comprender los principios fundamentales de la tecnología de inducción, puede aprovechar sus ventajas distintivas para sus necesidades específicas de fabricación.

Tabla de Resumen:

| Área de Aplicación | Beneficio Clave | Materiales Comunes |

|---|---|---|

| Fusión y Fundición de Gran Volumen | Eficiencia energética, baja pérdida por oxidación | Hierro, Acero, Aluminio |

| Fabricación de Aleaciones Avanzadas | Agitación automática y uniforme | Acero Inoxidable, Latón, Bronce |

| Metales Preciosos y Fusiones de Alta Pureza | Sin contaminación, pureza excepcional | Oro, Plata, Platino, Titanio |

| Tratamiento Térmico y Unión | Calentamiento preciso, localizado y rápido | Piezas de acero para recocido, endurecimiento, soldadura fuerte |

¿Listo para aprovechar el poder de la inducción para sus necesidades de fusión de metales o tratamiento térmico?

En KINTEK, combinamos una I+D excepcional con fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Ya sea que su aplicación requiera un horno de inducción estándar o un sistema profundamente personalizado para requisitos experimentales únicos, nuestra experiencia en hornos de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y CVD/PECVD garantiza que obtenga el rendimiento preciso que necesita.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su pureza, eficiencia y control. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores