En resumen, los hornos de inducción pueden fundir casi cualquier tipo de metal. Esta notable versatilidad es la razón por la que son una piedra angular de la metalurgia moderna, capaces de manejar desde metales industriales comunes como el hierro, el acero y el aluminio hasta metales preciosos de alto valor y superaleaciones especializadas para la industria aeroespacial. El control preciso y el método de calentamiento limpio de la tecnología lo hacen adecuado para una amplia gama de aplicaciones.

El verdadero valor de la fusión por inducción no es solo la amplia variedad de metales que puede manejar, sino su capacidad para hacerlo con precisión, pureza y eficiencia excepcionales. La elección de un horno de inducción a menudo está impulsada por la necesidad de un control estricto sobre la calidad y la química del material final.

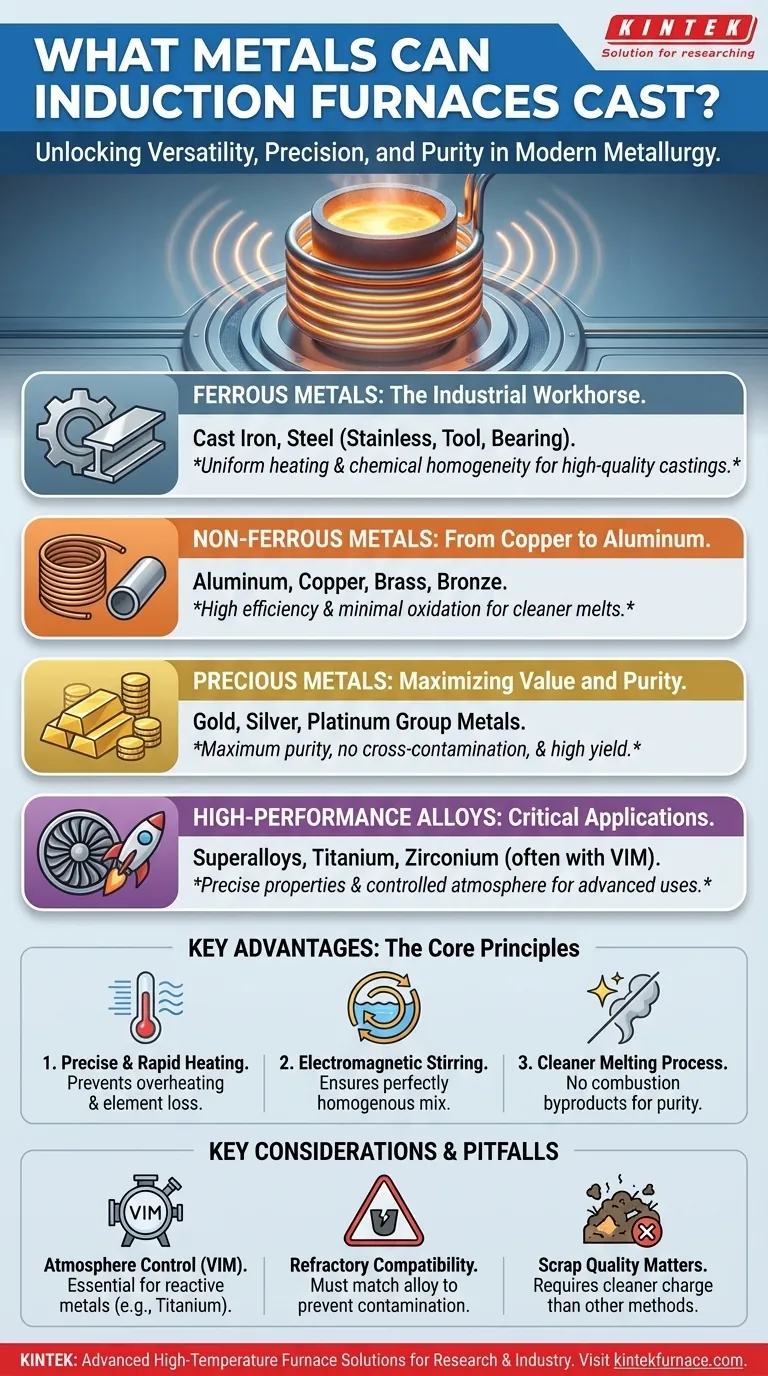

El espectro de metales compatibles

Los hornos de inducción funcionan induciendo una potente corriente eléctrica directamente dentro del metal mediante un campo magnético alterno, lo que provoca que se caliente y funda rápidamente de adentro hacia afuera. Este principio es universalmente aplicable a cualquier material conductor, pero sus ventajas son más pronunciadas con grupos de metales específicos.

Metales ferrosos: el caballo de batalla industrial

Esta es la categoría más grande de materiales fundidos en hornos de inducción. Incluye todas las formas de fundición de hierro y una amplia variedad de aceros, como acero inoxidable, acero para herramientas, acero para resortes y acero para rodamientos.

La rápida fusión y la agitación electromagnética inherentes a la inducción crean una temperatura y una composición química muy uniformes en todo el baño fundido, lo cual es fundamental para producir piezas fundidas de acero y hierro de alta calidad.

Metales no ferrosos: del cobre al aluminio

Los hornos de inducción son muy eficaces para fundir aluminio, cobre y sus respectivas aleaciones como el bronce y el latón.

La alta eficiencia del proceso minimiza la oxidación y la pérdida de metal valioso, una ventaja significativa sobre los hornos tradicionales alimentados por combustible. Esto conduce a coladas más limpias y a un mejor rendimiento.

Metales preciosos: maximizar el valor y la pureza

Para los materiales de alto valor, la fusión por inducción es el método preferido. Se utiliza ampliamente para oro, plata y los metales del grupo del platino (platino, iridio, rodio, etc.).

Debido a que no hay contacto directo con un elemento calefactor y el crisol se puede vaciar por completo, la contaminación cruzada se elimina prácticamente. Esto garantiza la mayor pureza posible y minimiza la pérdida de estos costosos materiales.

Aleaciones reactivas y de alto rendimiento

Aquí es donde la tecnología de inducción realmente se destaca. Es esencial para producir superaleaciones (a base de níquel o cobalto) utilizadas en la industria aeroespacial y la generación de energía, así como aleaciones especiales para aplicaciones médicas o militares.

Para los metales con una alta afinidad por el oxígeno y el nitrógeno, como el titanio, el zirconio y ciertos aceros inoxidables, se utiliza un horno de inducción estándar dentro de un entorno controlado. Este proceso, conocido como Fusión por Inducción al Vacío (VIM), coloca todo el horno dentro de una cámara de vacío para evitar que los gases atmosféricos contaminen la colada, asegurando las propiedades mecánicas previstas del material.

Comprensión de las ventajas clave

La idoneidad de los hornos de inducción para una gama tan diversa de metales se deriva de algunos principios fundamentales que ofrecen beneficios tangibles en un entorno de fundición.

Principio 1: Calentamiento rápido y preciso

La capacidad de controlar la potencia y la frecuencia del campo magnético otorga a los operadores un control inigualable sobre la temperatura de fusión. Esto evita el sobrecalentamiento, que puede quemar elementos de aleación valiosos y degradar las propiedades del material.

Principio 2: El efecto de agitación electromagnética

El mismo campo magnético que calienta el metal también induce una acción de agitación natural dentro del baño fundido. Esto asegura que todos los elementos de aleación se distribuyan uniformemente, lo que da como resultado un producto final perfectamente homogéneo sin segregación química.

Principio 3: Un proceso de fusión más limpio

Dado que el calor se genera dentro del propio metal, no hay subproductos de combustión (como gas o hollín) que contaminen la colada. Esta limpieza intrínseca es una razón principal por la que la fusión por inducción se utiliza para aplicaciones donde la pureza no es negociable, desde implantes médicos hasta joyería.

Errores comunes y consideraciones

Aunque es increíblemente versátil, la fusión por inducción no es una solución universal. Se deben comprender ciertas consideraciones y compensaciones para utilizar la tecnología de manera efectiva.

El control de la atmósfera no es opcional para los metales reactivos

Intentar fundir titanio o ciertas superaleaciones en un horno de inducción al aire libre dará como resultado un producto contaminado e inutilizable. Para estos materiales, la inversión en un sistema de Fusión por Inducción al Vacío (VIM) es un requisito absoluto, lo que añade un costo y una complejidad significativos a la operación.

Compatibilidad del revestimiento refractario

El crisol, o revestimiento refractario, que contiene el metal fundido debe ser químicamente compatible con la aleación que se está fundiendo. Utilizar el tipo incorrecto de refractario puede hacer que se degrade y contamine la colada, arruinando todo el lote. Los diferentes metales requieren diferentes materiales de revestimiento (p. ej., alúmina, magnesia, sílice).

La calidad de la chatarra es importante

Aunque los hornos de inducción pueden fundir chatarra, son menos tolerantes con los materiales de carga muy sucios, aceitosos o contaminados en comparación con hornos como el Horno de Arco Eléctrico (EAF). El exceso de impurezas en la chatarra puede introducir elementos no deseados en la colada que son difíciles de eliminar.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar un horno de inducción depende de su material y su objetivo.

- Si su enfoque principal es la producción industrial de gran volumen (hierro, acero, aluminio): La inducción ofrece una eficiencia superior, altas tasas de fusión y un control químico constante para una fundición fiable a gran escala.

- Si su enfoque principal son los materiales de alto valor (metales preciosos, aleaciones dentales): La inducción es la opción ideal para maximizar el rendimiento, garantizar una pureza absoluta y prevenir la pérdida de material costoso.

- Si su enfoque principal son los componentes críticos para el rendimiento (superaleaciones aeroespaciales, titanio médico): La Fusión por Inducción al Vacío (VIM) es el estándar requerido para lograr las propiedades metalúrgicas prístinas que exigen estas aplicaciones avanzadas.

Comprender cómo los principios de la fusión por inducción se alinean con las propiedades de los diferentes metales le permite seleccionar el proceso más eficaz para su objetivo específico.

Tabla de resumen:

| Categoría de metal | Ejemplos | Beneficios clave |

|---|---|---|

| Metales ferrosos | Hierro, Acero, Acero inoxidable | Calentamiento uniforme, homogeneidad química |

| Metales no ferrosos | Aluminio, Cobre, Latón, Bronce | Alta eficiencia, mínima oxidación |

| Metales preciosos | Oro, Plata, Grupo del platino | Máxima pureza, sin contaminación cruzada |

| Aleaciones de alto rendimiento | Superaleaciones, Titanio (con VIM) | Atmósfera controlada, propiedades precisas |

¿Listo para elevar su fundición de metales con precisión y pureza? KINTEK aprovecha una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para aleaciones ferrosas, no ferrosas, preciosas y de alto rendimiento. Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden mejorar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear