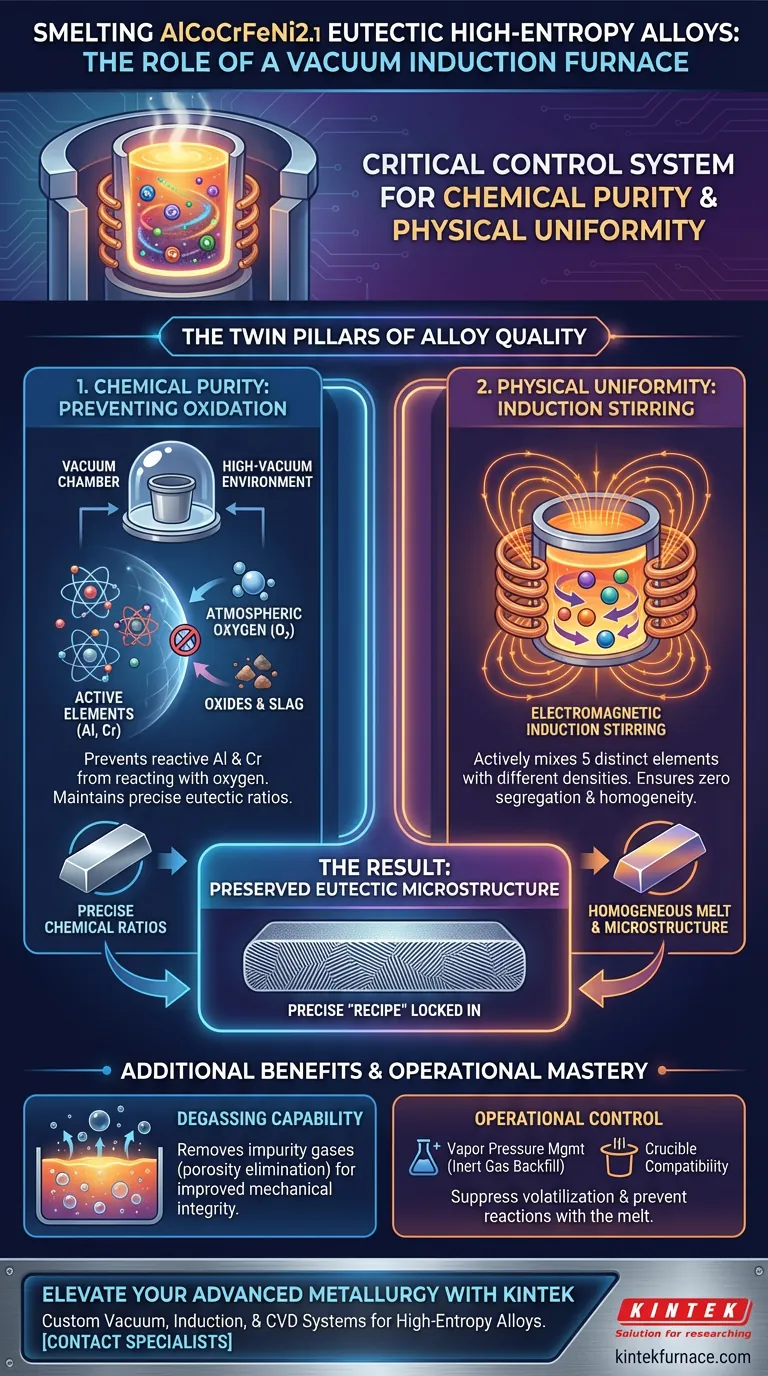

Un horno de inducción al vacío actúa como el sistema de control crítico tanto para la pureza química como para la uniformidad física en la fundición de AlCoCrFeNi2.1.

Al establecer un entorno de alto vacío, el horno previene la pérdida oxidativa de elementos reactivos como el aluminio y el cromo. Simultáneamente, utiliza la inducción electromagnética para agitar activamente el metal fundido, forzando a los cinco elementos distintos a mezclarse a fondo en una aleación precisa y homogénea.

La función principal del horno de inducción al vacío es eliminar la contaminación atmosférica mientras se homogeneiza mecánicamente la fusión, asegurando que se conserven las estrictas proporciones químicas requeridas para lograr la microestructura eutéctica de AlCoCrFeNi2.1.

Los Pilares Gemelos de la Calidad de la Aleación

La preparación de aleaciones de alta entropía (HEA) requiere superar dos desafíos principales: la oxidación de metales activos y la segregación de elementos con diferentes densidades. El horno de inducción al vacío aborda estos mediante dos mecanismos distintos.

Prevención de la Pérdida Oxidativa

La referencia principal indica que el horno opera bajo un entorno de alto vacío. Esto es esencial para AlCoCrFeNi2.1 porque elementos como el Aluminio (Al) y el Cromo (Cr) son "activos", lo que significa que reaccionan agresivamente con el oxígeno a altas temperaturas.

Si estos elementos se oxidaran, formarían escoria en lugar de integrarse en la matriz de la aleación. Esto desviaría la composición química de la proporción objetivo, potencialmente destruyendo las propiedades eutécticas específicas del material.

Garantía de Homogeneidad mediante Agitación por Inducción

AlCoCrFeNi2.1 consta de cinco elementos metálicos distintos, cada uno con su propia densidad y punto de fusión. Sin una intervención activa, estos elementos podrían estratificarse o mezclarse de manera desigual.

El horno genera un efecto de agitación por inducción dentro de la fase líquida. Esta fuerza electromagnética crea una corriente de convección natural en el crisol, circulando continuamente la fusión. Esto asegura que los elementos pesados y ligeros se mezclen a fondo, resultando en lingotes con una distribución química uniforme de arriba a abajo.

La Importancia para las Microestructuras Eutécticas

La Precisión es Innegociable

A diferencia de las aleaciones estándar, una aleación "eutéctica" forma una microestructura laminar específica solo a una proporción de composición química muy precisa.

El horno de inducción al vacío asegura que el lingote final conserve la "receta" exacta calculada por el metalúrgico. Al prevenir la pérdida de elementos volátiles o activos a la atmósfera, el horno garantiza que el metal líquido solidifique en la estructura de fase AlCoCrFeNi2.1 prevista.

Eliminación de Gases Impurezas

Más allá de prevenir óxidos sólidos, el entorno de vacío facilita la desgasificación. Elimina los gases disueltos que podrían provocar porosidad o fragilidad en la fundición final, asegurando la integridad mecánica de la aleación.

Consideraciones Operativas y Compensaciones

Si bien el horno de inducción al vacío es la opción superior para esta aplicación, los operadores deben ser conscientes de las dinámicas específicas del proceso para maximizar los resultados.

Gestión de la Presión de Vapor

Si bien un alto vacío previene la oxidación, teóricamente puede conducir a la evaporación de elementos con altas presiones de vapor si no se monitorea.

Para mitigar esto, el proceso a menudo implica rellenar la cámara con un gas inerte como argón (como se indica en contextos complementarios sobre procesos VIM). Esto crea una "atmósfera controlada" que suprime la volatilización al tiempo que bloquea el oxígeno.

Compatibilidad del Crisol

El proceso de inducción genera calor localizado intenso. Es vital asegurarse de que el material del crisol no reaccione con la fusión de alta entropía, ya que esto introduciría nuevas impurezas que el vacío no puede eliminar.

Tomando la Decisión Correcta para Su Objetivo

Para lograr los mejores resultados con AlCoCrFeNi2.1, alinee la operación de su horno con sus objetivos metalúrgicos específicos.

- Si su enfoque principal es la Precisión Química: Priorice el nivel de vacío para garantizar la pérdida oxidativa cero de Aluminio, que es el elemento más vulnerable en esta matriz.

- Si su enfoque principal es la Uniformidad Microestructural: Maximice la frecuencia y la potencia de inducción para mejorar el efecto de agitación, asegurando que los cinco elementos sean físicamente indistinguibles en la fase líquida.

El horno de inducción al vacío no es solo una fuente de calor; es una herramienta de precisión que fija la química requerida para aleaciones eutécticas de alto rendimiento.

Tabla Resumen:

| Característica | Papel en la Fundición de AlCoCrFeNi2.1 | Beneficio Clave |

|---|---|---|

| Entorno de Alto Vacío | Previene que el Al y el Cr reaccionen con el oxígeno | Mantiene proporciones químicas eutécticas precisas |

| Agitación por Inducción | Circulación electromagnética de cinco elementos distintos | Asegura la homogeneidad física y la ausencia de segregación |

| Capacidad de Desgasificación | Elimina gases disueltos de la fusión | Elimina porosidad y mejora la integridad mecánica |

| Control de Atmósfera | Opciones de rellenado con gas inerte | Suprime la volatilización de elementos y la pérdida de vapor |

Mejore su Metalurgia Avanzada con KINTEK

La precisión en la producción de AlCoCrFeNi2.1 exige equipos que garanticen cero contaminación atmosférica y una mezcla elemental perfecta. KINTEK proporciona sistemas de Vacío, Inducción y CVD de última generación diseñados específicamente para los rigurosos requisitos de la investigación de aleaciones de alta entropía.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de alta temperatura para laboratorio son totalmente personalizables para sus protocolos de fundición únicos. No se conforme con una calidad de aleación inconsistente; confíe en KINTEK para brindarle el control que necesita.

¡Contacte a Nuestros Especialistas Técnicos Hoy Mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué los hornos de inducción son adecuados para la fundición a la cera perdida? Fusión de precisión para fundiciones complejas

- ¿Por qué es necesario un sistema de fusión por arco en vacío para las RHEA? Lograr aleaciones refractarias de alta entropía puras y homogéneas

- ¿Por qué son importantes los hornos de crisol en aplicaciones industriales? Soluciones de fusión versátiles y rentables

- ¿Qué factores deben considerarse al seleccionar un horno de inducción para fusión para una empresa? Maximizar la eficiencia y el retorno de la inversión (ROI)

- ¿Cuáles son las ventajas de la fusión por inducción? Logre un procesamiento de metales más rápido, limpio y eficiente

- ¿Cuál es la función de un horno de inducción de alta temperatura en aleaciones metalúrgicas como Fe-Sn-S-C? Beneficios clave explicados

- ¿Cuál es el papel de un horno de fusión por inducción al vacío en las aleaciones Ti50Ni47Fe3? Lograr alta pureza y homogeneidad

- ¿Cómo se gestiona la alta volatilidad del samario durante la fusión al vacío? Estrategias expertas de compensación de evaporación