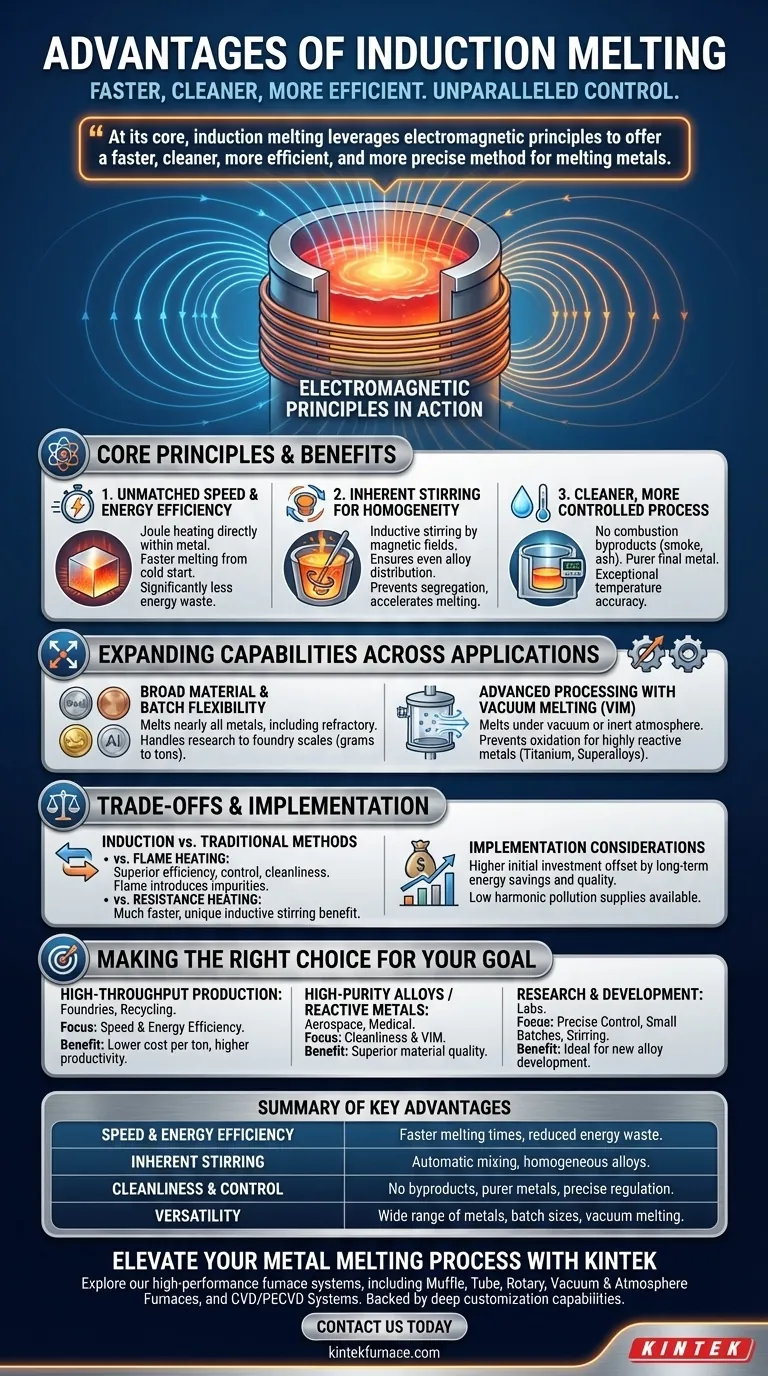

En esencia, la fusión por inducción aprovecha los principios electromagnéticos para ofrecer un método más rápido, limpio, eficiente y preciso para fundir metales en comparación con los hornos tradicionales de combustible o de resistencia. El proceso proporciona un control inigualable sobre el material fundido, lo que resulta en una producción de mayor calidad y una mayor flexibilidad operativa.

La ventaja fundamental de la fusión por inducción no es solo su velocidad, sino su capacidad para calentar y mezclar el metal simultáneamente y sin contaminación. Esta combinación única de propiedades se traduce directamente en una calidad metalúrgica superior y una mayor eficiencia del proceso.

Los principios fundamentales que impulsan las ventajas

La fusión por inducción funciona utilizando un potente campo magnético alterno para inducir una corriente eléctrica directamente dentro de la carga metálica. Este flujo de corriente interno es lo que genera el calor, lo que lleva a un proceso de fusión fundamentalmente diferente y más ventajoso.

Velocidad y eficiencia energética inigualables

El proceso de calentamiento, conocido como calentamiento Joule, ocurre dentro del propio metal. Esto es fundamentalmente más eficiente que los métodos de calentamiento externos (como una llama) donde el calor debe transferirse primero a través de la pared del crisol a la carga.

Esta transferencia directa de energía resulta en tiempos de fusión significativamente más rápidos desde un arranque en frío. También significa que se desperdicia menos energía calentando el entorno circundante, lo que hace que los hornos de inducción sean altamente eficientes energéticamente.

Agitación inherente para la homogeneidad

Los mismos campos magnéticos que generan calor también crean poderosas fuerzas de agitación dentro del baño de metal fundido. Este fenómeno, conocido como agitación inductiva, es un beneficio automático e invaluable.

Esta acción de mezcla continua asegura que los elementos de aleación se distribuyan uniformemente, evitando la segregación y dando como resultado un producto final completamente homogéneo. También ayuda a mover el metal sobrecalentado de los bordes hacia el centro más frío, acelerando aún más la fusión.

Un proceso más limpio y controlado

Debido a que el calor se genera sin combustión, no hay subproductos como humo, cenizas o gases de combustión que contaminen la fusión. Esto resulta en un ambiente de fusión mucho más limpio y un metal final más puro.

Esta limpieza, combinada con un control preciso de la potencia, permite una precisión de temperatura excepcional. Este nivel de control es crítico para producir aleaciones sensibles y cumplir con especificaciones metalúrgicas estrictas.

Ampliando capacidades en todas las aplicaciones

La versatilidad de la fusión por inducción la convierte en la opción preferida para una amplia gama de aplicaciones industriales y de investigación, desde grandes fundiciones hasta laboratorios de alta tecnología.

Amplia flexibilidad de materiales y lotes

Los hornos de inducción pueden fundir eficientemente casi todos los metales, incluyendo acero, hierro, cobre, aluminio y metales preciosos. La tecnología también es altamente efectiva para materiales refractarios que tienen puntos de fusión extremadamente altos.

Además, los sistemas pueden diseñarse para manejar una amplia gama de tamaños de carga, desde unos pocos gramos en un laboratorio de investigación hasta muchas toneladas en una gran fundición, sin una pérdida significativa de eficiencia.

Procesamiento avanzado con fusión al vacío (VIM)

Para metales altamente reactivos como el titanio o las superaleaciones utilizadas en la industria aeroespacial, incluso un contacto mínimo con el aire puede ser perjudicial. La Fusión por Inducción al Vacío (VIM) aborda esto colocando todo el conjunto de la bobina de inducción y el crisol dentro de una cámara de vacío.

Dado que el campo magnético puede penetrar fácilmente las paredes no conductoras de la cámara, el metal puede fundirse bajo un vacío completo o una atmósfera inerte controlada. Esto previene la oxidación y elimina los gases disueltos, lo que permite la producción de materiales de la más alta pureza posible.

Comprendiendo las compensaciones

Si bien la fusión por inducción ofrece claras ventajas, es importante entenderla en el contexto de otros métodos y sus propios requisitos de implementación.

Frente a los métodos de horno tradicionales

En comparación con el calentamiento por llama, la inducción es muy superior en términos de eficiencia, control y limpieza. Los hornos de llama introducen impurezas de la combustión y sufren de una mala transferencia de calor.

En comparación con el calentamiento por resistencia, la inducción es mucho más rápida y ofrece el beneficio único de la agitación inductiva. Si bien ambos son métodos eléctricos, el mecanismo de calentamiento directo de la inducción le otorga una ventaja de rendimiento significativa.

Consideraciones de implementación

La consideración principal para adoptar la tecnología de inducción es la inversión de capital inicial en la fuente de alimentación, el horno y los sistemas de enfriamiento. Sin embargo, esto a menudo se compensa con ahorros a largo plazo debido a una mayor eficiencia energética, una menor pérdida de material y una mejor calidad del producto.

Las fuentes de alimentación de inducción modernas también están diseñadas para producir una muy baja contaminación armónica, lo que garantiza que se integren limpiamente en la red eléctrica de una instalación, pero esta es una especificación crítica a verificar durante la adquisición.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de fusión adecuada depende completamente de sus prioridades operativas y de los materiales que esté procesando.

- Si su enfoque principal es la producción de alto rendimiento (fundiciones, reciclaje): Las ventajas clave son la velocidad y la eficiencia energética, que se traducen directamente en un menor costo por tonelada y una mayor productividad.

- Si su enfoque principal son las aleaciones de alta pureza o los metales reactivos (aeroespacial, médico): La limpieza del proceso y las capacidades de la Fusión por Inducción al Vacío (VIM) son los factores más críticos para lograr una calidad de material superior.

- Si su enfoque principal es la investigación y el desarrollo: El control preciso de la temperatura, la capacidad de manejar pequeños lotes y la agitación inherente lo hacen ideal para desarrollar nuevas aleaciones y estudiar las propiedades de los materiales.

En última instancia, la adopción de la fusión por inducción es un movimiento estratégico hacia un mayor control del proceso, calidad del material y eficiencia operativa.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Velocidad y eficiencia energética | Tiempos de fusión más rápidos y menor desperdicio de energía mediante calentamiento interno directo. |

| Agitación inherente | La mezcla automática asegura aleaciones homogéneas y previene la segregación. |

| Limpieza y control | Sin subproductos de combustión, lo que permite metales más puros y una regulación precisa de la temperatura. |

| Versatilidad | Adecuado para una amplia gama de metales, tamaños de lote y aplicaciones, incluida la fusión al vacío para materiales reactivos. |

¿Listo para elevar su proceso de fusión de metales con soluciones avanzadas de inducción? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios e industrias sistemas de hornos de alto rendimiento. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia, calidad y control—¡logremos sus objetivos juntos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas